Paul op den Brouw, NOST Tokyo

Origineel gepubliceerd op de site van Agentschap NL.

Samenvatting

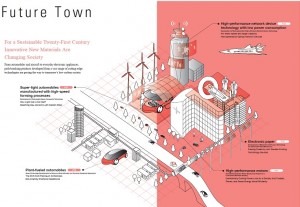

Via zijn agentschap NEDO heeft het Japanse ministerie van Economische Zaken, Handel & Industrie (METI) de afgelopen jaren een aantal grootschalige R&D-programma’s opgezet voor de realisatie van de stad van de toekomst. Nieuwe, slimme materialen spelen hier een grote rol in vermogens- en flexibele geprinte elektronica, koolstofvezelversterkte thermoplasten voor auto’s, grondstoffen uit biomassa voor de chemische industrie en materialen voor componenten van een supersnel optisch communicatienetwerk.

Introductie

Japans visie op de stad van de toekomst vindt zijn inspiratie in duurzaamheid. Belangrijke stappen op weg naar een low carbon footprint zijn de ontwikkeling van laagvermogen elektronica, de massaproductie van superlichtgewicht auto’s, op biomassa gebaseerde grondstoffen voor de chemie, printtechnologieën voor flexibele elektronische substraten en een nieuw optisch communicatienetwerk. Voor al deze toepassingen zijn nieuwe innovatieve materialen nodig.(1)

Fig. 1 Future Town, For a Sustainable Twenty-First Century Innovative New Materials Are Changing Society. (Bron: zie noot 1).

Siliciumcarbide in de vermogenselektronica

Energie uit zon en wind moet de uitputting van natuurlijke bronnen en de opwarming van de aarde verminderen. Wil deze energie een serieuze bijdrage leveren aan een lagere milieubelasting, dan zal elektrische stroom uit deze bronnen efficiënter moeten worden opgewekt, getransporteerd, opgeslagen en gebruikt. Tegenwoordig is het overgrote deel van de apparaten die stroom omzetten van wissel- in gelijkstroom of die het transport van elektriciteit regelen, gebaseerd op elektronische schakelingen van silicium. Vermogenselektronica op basis van siliciumcarbide levert betere prestaties. Schakelingen van dit materiaal hebben maar een honderdste van het stroomverlies en hebben een ‘breakdown’ voltage dat kilovolts hoger ligt. Omzetters van siliciumcarbide besparen dus veel energie en kunnen met hogere elektrische stromen omgaan. Bovendien kunnen ze veel compacter gemaakt worden dan de huidige omzetters.

Omzetters worden veel toegepast: in energieopwekkingssystemen en -installaties, stroomtransportnetwerken, elektrische auto’s (EVs), spoorwegen en huishoudelijke apparaten. Efficiënte stroomomzetting is cruciaal voor industrieën, waar de stroom voor elektromotoren een belangrijke deel van de productiekosten uitmaakt. Om de stap van silicium naar siliciumcarbide te kunnen zetten is het nodig wafers van hogere kwaliteit en grotere diameter te kunnen maken. Nu is de gangbare diameter vier inch.

In 2009 startte de Japanse overheid het novel semiconductor power electronics project. Dit project loopt nog tot 2014. Het beschikte in 2011 over een budget van veertig miljoen euro en wordt getrokken door Hajime Okumura, directeur van het Advanced Power Electronics Research Center van het National Institute of Advanced Industrial Science and Technology. Het Partnership for Future Power Electronics Technology van Hitachi en Mitsubishi Electric werkt in dit project samen met Denso, Showa Denko, Nisshin Ion Equipment, Nippo Steel, Nippon Steel Materials en Hitachi Kokusai Electric.

Het doel van het project is het ontwikkelen van productietechnologie voor de groei van zes inch kristallen met behulp van snelle epitaxiale filmgroei en aspecten van wafer processing zoals snijden en polijsten. Voor de continue kristalgroei zal de gasmethode worden gebruikt. t. Snelgroeiende dikke films zijn nodig om apparaten voor hoger voltage in de 3 kV klasse te maken, hoger voltage MOSFETs* en de bijbehorende productieapparatuur. Verder zullen nieuwe verpakkingstechnologieën en nieuwe ontwerpmethoden voor elektronische circuits worden ontwikkeld. Om het sterk toenemende stroomverbruik in de IT-sector tegen te gaan zullen efficiëntere voedingen worden ontwikkeld. Voor servervoedingen zijn JFETs* en voor de stroomregelaars voor zonnestroom zijn MOSFETs op basis van siliciumcarbide geselecteerd.

Organische materialen voor geprinte elektronica

Apparaten met informatieschermen zoals tablets en elektronisch papier moeten gemakkelijker hanteerbaar worden: lichter in gewicht en flexibeler. De productietechnologieën voor dit soort schermen maken nu gebruik van vacuüm, hoge temperaturen en andere vaak extreme omstandigheden. Alle stappen in het productieproces vergen veel elektriciteit en materialen. Toepassing van printtechnologie kan veel energie en materiaal besparen. Deze technologie kan bijvoorbeeld worden ingezet om aan de lopende band elektronische substraten, zoals bijvoorbeeld voor schermen op A4-formaat te produceren. Voor een continu printproces bij lagere temperaturen zijn nieuwe materialen nodig. Het gaat bijvoorbeeld om organische halfgeleiders, elektrisch geleidende materialen en isolatiematerialen die bij lage temperaturen uitharden. Ook moeten er nauwkeuriger positioneringsmethoden van de TFTs* voor schermen komen. De productie van TFT-arrays van ongeveer een meter is in onderzoek.(2)

Verder worden verschillende methoden bestudeerd om elektronische papier te maken. Dat kan dan op de geprinte TFT-arrays aangebracht worden. Elektronisch papier en soortgelijke schermen maken gebruik van chromogene materialen, die onder invloed van een elektrisch veld kleuren direct of indirect kunnen schakelen. Dit soort materialen kan ook van kleur veranderen door andere stimuli, zoals licht of warmte. Sommige materialen reageren op gasdeeltjes in de lucht die zuur of basisch zijn. Van de geprinte elektronica zijn dus ook druk- temperatuur-, licht- of gassensoren te maken. Gecombineerd met TFT-arrays kunnen slimme sensoren worden ontwikkeld.(3)

De Japanse overheid ondersteunt via NEDO een vijfjarig programma voor de ontwikkeling van materialen en processen voor geavanceerde geprinte elektronica. Het programma is in 2011 gestart. Het budget voor 2011 was bijna 24 miljoen euro. Aan dit programma werken de bedrijven Ricoh, Toppan Printing, Bridgestone en Dai Nippon Printing mee. De wetenschappelijke trekker van het programma is professor Takao Someya van de University of Tokyo. De uitvoering is ondergebracht bij de Japan Advanced Printed Electronics Technology Research Association.

Koolstofvezelversterkte thermoplasten

Dit jaar zal professor Jun Takashi het ontwikkelingsprogramma voor duurzame hyper-composiettechnologie afronden. Koolstofvezelversterkte thermoplasten (CFRTP) kunnen een belangrijke bijdrage leveren aan het lichter maken van auto’s. Koolstofvezel versterkte harsen zijn licht en supersterk in vergelijking met staal. Verschillende onderdelen van de auto lenen zich voor vervaardiging uit composiet. Vlakke onderdelen zoals de motorkap en dak, de bagageklep, vloer- en deurpanelen kunnen vervangen worden door CFRTP, maar ook componenten als het dashboard, de radiatorsteunen, de motorafdekking en daksteunen kunnen door thermoplastische composietmaterialen worden vervangen. Daarvoor is wel een snel productieproces nodig dat geschikt is voor massaproductie. Takahashi en de deelnemers aan dit programma hebben nu verschillende processen ontwikkeld voor een goede hechting van de koolstofvezel aan de hars en dieptrek- en blaasvormtechnologie om met grote snelheid prepreg sheets en tapes in een mal om te vormen.

In dit project is ook gewerkt aan verbindingstechnieken voor CFRTP-componenten onderling of met metalen. Dat kan met behulp van warmte en druk; het lage smeltpunt van thermoplasten in vergelijking met de meeste metalen komt daarbij goed van pas. Het doel is een productieproces dat kan omgaan met allerlei verschillende afmetingen van te verbinden componenten. Een vierde onderdeel van het programma was onderzoek naar de recycleerbaarheid van deze thermoplasten en het kwantificeren van de bijdrage aan vermindering van de milieubelasting.(4)

Aan het project hebben Toray Industries, Mitsubishi Rayon, Toyobo en Takagi Seiko meegewerkt. In 2011 was het budget nog vijf miljoen euro.

Chemische grondstoffen uit biomassa

Aardolie is de grondstof voor de meeste eindproducten in de chemische industrie. Ongeveer twintig procent van de olieproductie gaat naar de productie van chemicaliën. Net als andere landen onderzoekt Japan de overschakeling naar biomassa die niet met de humane voedselketen concurreert als grondstof. Het terugbrengen van de CO2-emissies gebeurt niet alleen door biobased chemicaliën te gebruiken, maar ook door de hele productlevenscyclus te beschouwen en mogelijkheden zoals recycleren, hergebruiken of composteren te benutten.

De research in Japan richt met name op de ontwikkeling van een geïntegreerd productieproces op basis van gasvormige chemische grondstoffen en uit biomassa. Het beginpunt vormt de energiezuinige, zeer efficiënte productie van de op biomassa gebaseerde grondstoffen. In de periode 2011-2013 werken zeven consortia** aan:

- De biotechnologie die ten grondslag ligt aan het productieproces van dicarbonzuren voor het maken van nylon, aan een fermentatieproces voor de grondstoffen van nylon met behulp van membranen en aan de productie van het benodigde monomeer door chemische omzetting.

- De ontwikkeling van elastische vezels met tetrahydrofuraan (THF) afkomstig van houtachtige biomassa en verkregen uit furfural.

- Een methode voor thermochemische conversie en microreactor-technologie voor de productie van op lignine gebaseerde harsen als alternatief voor fenol- en acrylharsen met eigenschappen die aardoliegebaseerde harsen niet hebben.

- De synthese van nuttige verbindingen uit glycerolen die afkomstig zijn van de biodieselproductie. Hiervoor wordt een katalytisch proces ontwikkeld met koper, dat relatief weinig kost en werkt onder gematigde reactiecondities.

- De ontwikkeling van lichtere en groenere auto-onderdelen met hoge sterkte nanovezels en polymeren op basis van cellulose.

- De productie van bio-polymeren voor schokabsorberende en vuurbestendige structuurdelen voor kantoorapparaten, interieurdelen van auto’s, polyurethaanschuimen, luchtfilters in auto’s, antibacteriële maskers, sterke vezels en ‘bubbeltjesplastic’. Nieuwe biopolyesters worden vervaardigd uit plantenoliën en de restproducten uit het productieproces van plantenoliën.

- De ontwikkeling van efficiëntere productieprocessen voor polymelkzuur (PLA).

Snel optisch netwerk met hoge capaciteit

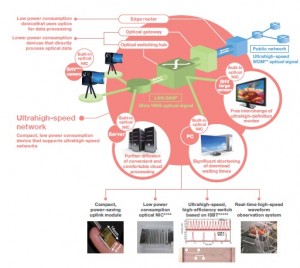

In de stad van de toekomst zal de dichtheid van internet verder toenemen. Eenvoudig toegankelijke communicatie groeit in populariteit omdat het bijdraagt aan een comfortabelere leefomgeving. Steeds meer apparaten worden via internet geregeld en gemeten. Toenemend internetgebruik kan leiden tot een enorme groei in het energieverbruik, tenzij nieuwe, energiezuinige apparaten en componenten worden ontwikkeld. Een ultra high-speed optisch netwerk uit laagvermogen apparaten met optische systemen en schakelingen voor dataprocessing maakt de wachttijden voor downloads korter. Dit maakt de uitwisseling van ultra high-definition video’s en films en verdere verspreiding van cloud computing mogelijk, zonder dat het energieverbruik drastisch omhooggaat.

Fig. 2 For faster speed and larger capacity Next generation Optical Network Devices (Bron: zie ref. 1).

Materialen spelen een belangrijke rol bij de ontwikkeling van standaard laagvermogen modules voor genetwerkte communicatieapparaten. Voor de systematisering van dit soort nieuwe zeer efficiënte netwerken werkt Japan aan een demonstratieproject dat een laagvermogen 10 Tbps-klasse edge router simuleert met de bijbehorende technologie voor het meten, besturen en analyseren van dataverkeer. Verder wordt gewerkt aan een ultra high-speed LAN-SAN (Large Area Network-Storage Area Network) door de ontwikkeling van een optische NIC die zestig procent minder energie gebruikt. Hiervoor vinden experimenten plaats met 72 Gbps transport van ongecomprimeerde super-high vision data. Daarmee kan getest worden of grote volumes aan data, zoals super-high vision (ultra high-definition) videobeelden verzonden kunnen worden.

De ontwikkeling van een dergelijk geavanceerd optisch netwerk en van technologie voor een high performance infrastructuur van genetwerkte laagvermogen apparaten stond centraal in het ‘next-generation high-efficiency networked device technology’-project onder leiding van professor Tohru Asami van de University of Tokyo. Behalve de universiteit waren de Photonics Electronics Technology Research Association, het International Superconductivity Technology Center en de Japan Broadcasting Corporation uitvoerders van dit vijfjarig project, dat in 2011 werd afgerond.

* JFET = junction gate field-effect transistor.

* MOSFET = Metal-Oxide-Semiconductor Field-Effect Transistor

* TFT = Thin Film Transistor

**

①Toray Industries, Inc. / Kyoto University

②Mitsubishi Chemical Corporation / Oji Paper Co., Ltd.

③Sumitomo Bakelite Co., Ltd. / Mitsubishi Rayon Co., Ltd. / Kyoto University,

④Daicel Corporation / Osaka University

⑤Kyoto University / Kyoto City / Mitsubishi Chemical Corporation / DIC Corporation / Oji Paper Co., Ltd.,

⑥KANEKA CORPORATION / BIOBASE Corporation / Kansai Chemical Engineering Co., Ltd. / Bio-energy Corporation / University of Tokyo/Osaka University,

⑦UNITIKA Ltd. / Kyoto Institute of Technology /Musashino Chemical Laboratory Ltd.

Bronnen

- FY2011 Introduction of NEDO Projects: Electronics, Materials and Nanotechnology, NEDO 2011.

- Zie ook elders in deze special: Japanse innovaties in flexibele geprinte elektronica.

- Zie ook: Japan: Ontwikkeling van elektronisch papier in kleur.

- Zie ook elders in deze special: Japans nieuwe nationale composietencentrum voor de auto- en vliegtuigindustrie.