Paul op den Brouw, NOST Tokyo

Origineel gepubliceerd op de site van Agentschap NL.

Samenvatting

De Japanse overheid werkt aan een nieuw R&D- en testcentrum voor composieten om de kosten van massageproduceerde koolstofvezelversterkte thermoplasten voor de auto-industrie te verlagen. In het centrum werken overheid, luchtvaart en auto-industrie samen met universiteiten aan praktische procestechnologieën en het testen van nieuwe materialen op allerlei aspecten van veiligheid.

Introductie

Ruim veertig jaar geleden begon het Japanse bedrijf Toray als eerste met de productie van koolstofvezels (carbonfiber, CFs*). Daarom heet dit materiaal, wanneer het vermengd is met uitgeharde hars in de volksmond ook wel carbon. De bijzondere eigenschappen van deze vezels maken dat ze vooral geschikt zijn voor toepassingen waar de combinatie van sterkte en laag gewicht belangrijk is. De makers van golfclubs en vishengels benutten dit bijzondere materiaal als eersten. CFs zijn nu een integraal onderdeel geworden van het materiaal-, proces- en productontwerp van talloze constructies en producten. Ingebed in hars maken ze vijftig procent uit van het structurele gewicht van de Boeing 787. Daardoor is de “Dreamliner” veel lichter dan eerdere generaties vliegtuigen, wat tot forse energiebesparing heeft geleid. Toray is al jaren Boeings partner in de ontwikkeling van deze vezel voor vliegtuigtoepassingen. Ook is het CFs gaan leveren aan Mercedes-Benz. Toray is nu ‘s werelds grootste vezelproducent.

Om de groeiende behoefte aan CF-materialen het hoofd te kunnen bieden is Toray van plan zijn jaarlijkse omzet in drie jaar naar twintig miljard euro te brengen. Dit is zestien procent meer dan de huidige groeiverwachting aangeeft. Om dat te bereiken zal het bedrijf bijna een kwart meer moeten investeren in fabrieken en machines voor de productie van de schachten van golfclubs, textiel voor airbags, zwempakken en vele andere specialistische producten. In juli begon Toray geld in de markt op te halen om zijn investeringsplan van drie en een half miljard euro voor de komende drie jaar te kunnen realiseren.(1)

Koolstofvezelversterkte plastics voor de auto

De groeiende behoefte aan lichtgewicht materialen is voor een deel het resultaat van de succesvolle structurele toepassing van koolstofvezelversterkte plastics (CFRPs*) in vliegtuigen, zoals ook Stork Fokker die combineert met aluminium onder de productnaam Glare. De hoge eisen aan veiligheid en betrouwbaarheid van vliegtuigmaterialen hebben geleid tot diepgaand onderzoek en ontwikkeling van lichtgewicht kunststofcomposieten met bijzondere prestaties. Daardoor voldoen ze aan de strenge luchtvaarteisen. Het gevolg is wel dat de kosten van CFRPs voor lucht- en ruimtevaarttoepassingen nog hoog zijn. Desondanks worden ze vanwege hun bijzondere eigenschappen steeds aantrekkelijker voor andere toepassingen, zoals bijvoorbeeld de bladen van windmolens, brugdekken en racefietsframes. Vaak gaat het dan om toepassingen op relatief kleine schaal van enkele, tientallen tot enkele duizenden stuks.

CFRPs lijken ook bijzonder nuttig voor gewichtsvermindering van auto’s. Daarom zijn er in Japan net als in bijvoorbeeld Duitsland strategieën ontwikkeld om de kosten van CFRPs bij grootschalige productie voor lichtgewicht auto’s sterk omlaag te brengen. Er zijn veel goede redenen om CFRPs in auto’s toe te passen, zoals verbetering van de rijeigenschappen, lager brandstofverbruik, roestbestendigheid, recyclebaarheid en de multifunctionele en esthetische eigenschappen. Toch zijn lage(re) productiekosten en de mogelijkheid van massaproductie uiteindelijk de belangrijkste factoren rond toepassing in de automobielindustrie.

Op weg naar milieuvriendelijker auto’s

In Japan komt twintig procent van de totale CO2-emissie voor rekening van de transportsector. De auto neemt daarvan negentig procent voor zijn rekening. Door zuiniger auto’s, vermindering van verkeerscongestie en milieuvriendelijker rijgewoonten is de uitstoot sinds 2001 al aan het teruglopen. In 2009 was de uitstoot gedaald tot 229 miljoen ton CO2. Deze uitstoot lag binnen het doel om in 2010 op 250 miljoen ton uit te komen.

Op dit moment rijden er in Japan ruim 58 miljoen personenauto’s en ruim 12 miljoen vrachtauto’s rond. Het aantal personenauto’s neemt de laatste tien jaar toe met jaarlijks iets minder dan een procent. Het aantal vrachtauto’s neemt jaarlijks juist met iets meer dan een procent af. De afgelopen tien jaar is het aantal mini personen- en vrachtauto’s en het aantal grote auto’s aanzienlijk gegroeid. Het segment van kleine auto’s en kleine middenklassers dat nog wel het grootst is, neemt af. De laatste jaren worden er jaarlijks acht tot negen miljoen nieuwe personenauto en ruim een miljoen vrachtauto’s en bussen geproduceerd. Hiervan wordt ongeveer de helft in Japan verkocht. De voorkeur voor milieuvriendelijke elektrische auto’s groeit, evenals die voor milieuvriendelijke luxe auto’s met hun bijzondere rijeigenschappen.(2)

Waar het naar toe gaat blijkt uit de uitdagende conceptauto’s van Toyota en het Japanese Automobile Research Institute (JARI) voor het mini- en normale segment. Toyota mikt sinds 2007 op een 420 kilo zware hybride elektrische auto, het 1/X concept. Het JARI kwam in 2009 met een nog lichter en erg klein elektrisch voertuig van driehonderd kilo in de schijnwerpers, de JARI C.ta. De accu’s in deze auto’s zijn zwaar, maar de auto’s zelf zijn zeer licht door toepassing van composieten. In het luxe domein moet de Italiaanse Lamborghini Sesto Elemento slechts 999 kilo gaan wegen dankzij de toepassing van meer carbon.

Massageproduceerde lichtgewicht auto’s met thermoplastische CFRPs

In massa geproduceerde lichtgewicht auto’s tegen lagere kosten op basis van CFRPs moeten een transitie in de automarkt mogelijk maken. Japan heeft een strategie om deze ontwikkeling te ondersteunen en versnellen. Het concept van de overheid, de industrie en universiteiten gaat uit van een eerste massaproductie van tweehonderdduizend auto’s per jaar; achthonderd per dag; vijftig per uur. Om een auto te maken zoals de Toyota 1/X of de JARI C.ta die slechts een derde wegen van de gangbare personenauto van bijna 1.400 kilo, is het gebruik van thermohardende CFRPs geen optie. Het gewicht is het probleem niet, maar de productietijd, de kostbare materialen, grotendeels handmatige productie en de geringe recycleerbaarheid zijn wel problemen. Mogelijk is ook de veiligheid een probleem. De uitharding van de hars duurt te lang en vindt meestal plaats in een autoclaaf. Hierdoor is het vrijwel onmogelijk het productieproces van batchgewijs naar een continuproces te brengen. Daarom moet het gebruik van thermoplastische CFRPs (CFRTPs*) uitkomst brengen. In dit geval gaat het niet om de ontwikkeling van een integrale composietstructuur van het autochassis, zoals bij de driehonderd kilo auto, maar om de vervanging van allerlei stalen onderdelen zoals motorkap, dakpanelen, bagagecompartiment, binnenpanelen van de deuren, radiatorondersteuning met vezelversterkte thermoplasten onderdelen. Op deze wijze kan het gewicht van een ‘gewone’ auto van 1.380 kilo auto met een derde worden verminderd tot 970 kilo.(3)

Het onderzoekconcept kiest daarom voor het ontwikkelen van een procestechnologie voor de massaproductie van vezelversterkte thermoplasten. De materiaalkosten gaan bij gebruik van thermoplasten sterk omlaag. Dat komt omdat een efficiënter gebruik van koolstofvezel mogelijk is, goedkopere PP/polypropeen of PA/polyamide hars toegepast kan worden en een efficiënter prepreg-systeem kan worden gebruikt. De productiekosten kunnen omlaag doordat een snelle productiecyclus via thermovormen kan worden ontwikkeld, dus zonder uitharden. In de automobielindustrie geniet PP voorkeur vanwege de lage dichtheid. Koolstofvezelversterkte PP combineert de hoge stijfheid en sterkte van koolstofvezel met lichtgewicht PP. Koolstofvezelcomposieten gecombineerd met sterk georiënteerd PP in plaats van eenvoudig PP hebben betere mechanische eigenschappen en een hogere inslagweerstand.

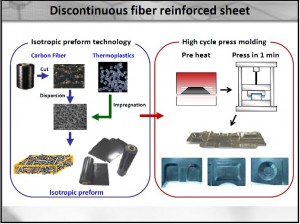

Figuur 1. Discontinuous fiber reinforced sheet (bron. Ref. 3).

Nationaal R&D programma

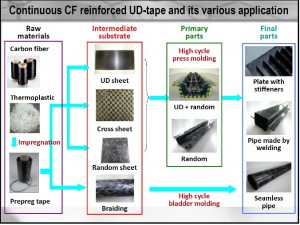

Het concept is ondertussen beproefd in een vierjarig nationaal technologieprogramma van METI/NEDO* met een budget van veertig miljoen euro. Het wordt in 2012 afgerond. Een samenwerkingsverband onder leiding van professor Jun Takahashi van de universiteit van Tokio heeft met continue en discontinue vezels versterkte sheets (zie fig. 1) en tape prepregs (zie fig. 2) ontwikkeld. Deze kunnen via thermovormen of blaasvormen in één minuut worden omgezet in een auto-onderdeel. Verder is onderzocht of CFRTPs onderling goed verlijmd kunnen worden en of er een goede hechting met metaal mogelijk is. Tot slot is er gekeken naar de mogelijkheden van reparatie en recycling van CFRTP auto-onderdelen.(3, 4)

Figuur 2. Continuous CF reinforces unidirectional tape and application (bron: ref. 3).

Het programma leert dat met CF/PP plaatmateriaal dat tweemaal dikker is dan normaal autostaalplaat een gewichtsreductie met een derde kan worden bereikt. De elastische spanning is groter dan bij staal, waardoor CF/PP minder snel deukt. Het materiaal delamineert niet. Daardoor heeft het een hoge energieabsorptiecapaciteit en is het sterker rond gaten, sneden en hoeken. Bovendien kan CF/PP plaatmateriaal verlijmd, gerepareerd en gerecycled worden door gebruik te maken van de thermoplasticiteit. Deze eigenschappen maken dat CF/PP uitstekend te gebruiken is voor het maken van nieuwe constructies en productieprocessen.

Nieuw nationaal R&D- en testcentrum voor composietmaterialen

Omdat het programma een succes was, gaat METI nu een volgende stap zetten. Bij de Nagoya University wordt een industrieel ondersteuningscentrum voor de ontwikkeling van een nieuwe generatie composietmaterialen opgezet. In de Chubu/Nagoya regio zijn veel geavanceerde vliegtuig- en autofabrikanten te vinden. De bedoeling is dat bedrijven, academische instellingen en overheid daar gaan samenwerken aan grootschalige vormgevingstechnieken voor composietmaterialen, vooral CFRTPs. Verder worden genormaliseerde testmethoden opgezet en staan vuur- en hittebestendigheid en brandveiligheid onder de aandacht. Ook de effecten van blikseminslag en duurzaamheid zullen aandacht krijgen. Op deze manier wil de overheid een bijdrage leveren aan de ontwikkeling van goedkope CFRP-procestechnologieën. Het zal vooral gaan om het realiseren praktische productietechnologie en de integratie van constructieve auto-onderdelen voor lichtgewicht elektrische auto’s. De kennis en kunde uit de vliegtuigindustrie komt daarbij uitstekend van pas.

Behalve de genoemde partijen zullen ook vliegtuig- en ruimtevaartorganisaties, zoals JADC*, RIMCOF* en C-ASTEC* (Chubu-Aerospace Technology Center) deelnemen. Verder doen van overheidszijde JAXA* en AIST* mee aan dit centrum. METI beargumenteert zijn steun vanuit de achterstandspositie die Japan heeft vergeleken met samenwerkende organisaties rond Boeing en Airbus en het Franse PINETTE in het Westen. Upstream is Japan sterk met bedrijven die actief zijn in de ontwikkeling van nieuwe vezels en harsen. Downstream heeft het een aantal sterke autoproducenten en vliegtuigbedrijven. In het midden van de keten is Japan echter zwak. Het gaat dan om de opschaling van procestechnologie en de ontwikkeling van evaluatie- en testmethoden. Vaak moeten Japanse bedrijven naar het buitenland voor procestechnologische kennis. Voorbeelden voor Japan zijn het National Composite Center (NCC) in Bristol/UK*, AMRC in Sheffield*, ALCAS* of DINAMIT*. METI trekt negentien miljoen euro uit voor dit nieuwe centrum, dat net als in Groot-Brittannië het National Composite Center (NCC) gaat heten.(5)

Het Japanse NCC gaat de leemte in de Japanse composietproductieketen opvullen. Het is de bedoeling dat deelnemers aan het centrum voor hun lidmaatschap en gebruik van de faciliteiten gaan betalen en er gaan samenwerken aan onderzoek en ontwikkeling met andere partijen. In april dit jaar is een begin gemaakt met het opzetten van de organisatie. Tot april volgend jaar wordt gewerkt aan het inrichten van de R&D- en testfaciliteiten, zodat vanaf dat moment projecten kunnen starten. De meestbelovende massaproductietechnologie voor het centrum is thermovormen van sheet molding compounds en glasmat thermoplasten en prepregs.

IA Tokio heeft een overzicht gemaakt van alle belangrijke Japanse spelers op dit gebied, dat op aanvraag verkrijgbaar is.

*

AIST = National Institute of Advanced Industrial Science and Technology.

ALCAS = Advanced Low Cost Aircraft Structures/Cranfield University.

AMRC = Advanced manufacturing Research Centre/University of Sheffield (Boeing).

CFs = carbon fibers.

CFRPs = carbon fiber reinforced plastics.

CFRTPs = carbon fiber reinforced thermoplastics.

DINAMIT = Development and Innovation for Advanced Manufacturing of Thermoplastics (FP6 program/EADS).

JADC = Japan Aircraft Development Corporation.

JAXA = Japan Aerospace Exploration Agency.

METI = Ministry of Economy, Trade and Industry.

NEDO = New Energy and Industrial Technology Development Organization.

NCC = National Composites Centre, Bristol/UK.

PINETTE = PINETTE EMIDECAU INDUSTRIES.

RIMCOF = R&D Institute of Metals and Composites for Future Industries.

C-ASTEC = Chubu Aerospace Technology Center.

Bronnen

1. Toray raises ¥20 billion to fund carbon fiber expansion, Japan Times, July 13, 2012.

2. The Motor Industry of Japan 2011, JAMA, Inc.

3. Professor Jun Takahashi, University of Tokyo, “Strategies and Technological Challenges for Realizing Lightweight Mass Production Automobile by using CFRTP”, JISSE 12, November 9-11, 2011, Tokyo, Japan; idem Japan International SAMPE Technical Seminar 2012/JISTES 2012 Kyoto, July 12-13, Doshisha University, Kyoto, Japan.

4. Daan Archer, De race om nieuwe automaterialen: veilig, licht en groen, Technieuws 2008; Paul op den Brouw, Japan: koolstofvezelversterkte thermoplasten voor de auto, 4 april 2012.

5. METI Persbericht 23-7-2011 (in Japans) en Activities of the Japan Aerospace Industry Forum.