Mihoko Ishii, NOST Tokyo

Origineel gepubliceerd op de site van Agentschap NL.

Samenvatting

Licht maar sterk en duurzaam. Deze bijzondere eigenschappen maken composietmaterialen van koolstofvezelversterkte kunststoffen (Carbon Fiber Reinforced Plastics/CFRPs) aantrekkelijk voor de industrie. Maar de hoge kosten zijn nog steeds het probleem. Begin dit jaar is het Advanced Composite Research Center (ACRC) van het Japan Aerospace Exploration Agency (JAXA) van start gegaan. JAXA doet al jaren onderzoek op het gebied van composietmaterialen voor de luchtvaartsector. Met hun topkwaliteit faciliteiten en experts hopen JAXA en ACRC een centrale rol te kunnen spelen in fundamenteel onderzoek op dit gebied.

Inleiding

Steeds vaker gebeurt het dat metalen onderdelen plaatsmaken voor onderdelen van composietmaterialen. Dit gebeurt zowel bij vrij kleine producten zoals onderdelen voor sportartikelen als bij grote onderdelen voor de auto-industrie of scheepsbouw. Het gaat hier voornamelijk om koolstofvezelversterkte kunststoffen die onderdelen lichter en sterker maken. Japan, de bakermat van koolstofvezels (Carbon fibers/CFs), heeft na vijftig jaar nog steeds een groot aandeel op de wereldmarkt met Toray (*1), Teijin/Toho Tenax (*2) en Mitsubishi Rayon (*3). Samen nemen ze zeventig procent van de wereldmarkt voor hun rekening.

CFRP in vliegtuigen

Ook in de luchtvaartindustrie is er behoefte aan meer toepassing van CFRP-onderdelen. In 1980 gebruikte de Boeing 767 slechts 4% CFRP, in 1990 de B777 11% en in 2009 bij de B787 groeide het aandeel CFRP tot 50% van het vliegtuiggewicht. Japanse bedrijven maken 35% van de CFRP-onderdelen van de B787. Mitsubishi Heavy Industries (MHI) (*4) en Fuji Heavy Industries (*5) maken onder andere vleugeldelen. Kawasaki Heavy Industries produceert de romp (*6) (figuur 1). Toray, dat een exclusief leveringscontract heeft met Boeing voor CFs in de periode 2006 tot 2021, levert het composietmateriaal voor deze onderdelen.

Figuur 1: Vleugeldeel B787 door MHI (links), vleugeldeel B787 door Fuji Heavy (rechts), rompdeel B787 dor Kawasaki Heavy (middel) (bron: Sokeizai Center *7)

De nieuwe Japanse Mitsubishi Regional Jet (MRJ), actief in het marktsegment waarin Fokker actief was, zal een groot aantal CFRP-onderdelen bevatten, zoals het kielvlak en de stabilo. Mitsubishi Aircraft Corporation ontwerpt samen met Mitsubishi Heavy Industries en Toyota Motor Corporation dit straalverkeersvliegtuig dat twintig procent minder brandstof gebruikt dan concurrerende modellen van Bombardier en Embraer.

Productietechnologieën

CFRP is niet alleen licht en sterk. Het zorgt er ook voor dat de constructie van grote vliegtuigonderdelen in minder stappen kan verlopen. Ook is CFRP bestendig tegen vermoeiing en corrosie. Dat maakt het onderhoud eenvoudiger.(1) Ook de auto-industrie toont toenemende aandacht voor dit lichtgewicht materiaal.(2,3)

Autoclaaf molding

De automatisering bij de meest voorkomende productietechniek voor composieten, die gebruik maakt van een autoclaaf, een oven, gaat met sprongen vooruit. Het snijden vindt automatisch plaats en de lagen vezels worden automatisch aangebracht. Bij de tijdrovende hand-lay-up methode geeft de computer aan waar de vezels aangebracht moeten worden. Zelfs voor grote constructiedelen zoals de vleugel of de romp van de B787 worden geautomatiseerde autoclaaf-technieken gebruikt. Automatisering in het productieproces is niet alleen kosteneffectief maar heeft ook een ander voordeel. Doordat vezels automatisch in een willekeurige richting aangebracht worden, leidt het ook tot kwaliteitsverbetering van de CFRP, noodzakelijk voor vliegtuigonderdelen waarvoor zeer hoge kwaliteitseisen gelden.

Ondanks de automatisering zijn CFRP-onderdelen nog steeds duur. Composietdelen voor de luchtvaartsector zijn nog twee tot drie keer zo duur als aluminium onderdelen. Het zal nog tien tot vijftien jaar duren voordat de prijs van composietdelen op een vergelijkbaar niveau komt met die van metalen onderdelen. Eén van de redenen daarvoor ligt in het gebruik van prepregs met natte koolstofvezels. Natte prepregs zijn lange draden of matten koolstofvezels gedrenkt in hars. Omdat bij kamertemperatuur de hars al langzaam uithardt, moeten prepregs bij min tien tot min twintig graden Celsius worden bewaard. De andere oorzaak is dat bij elk onderdeel een autoclaaf op maat gemaakt moet worden. Ook al levert deze methode onderdelen van hoge kwaliteit op, er moeten wel enorme machines gemaakt worden voor bijvoorbeeld het vormen van een vleugel van dertig meter lang.

Vacuum assisted Resin Transfer Molding (VaRTM)

Als alternatief voor productie in een autoclaaf zijn er goedkopere technieken ontwikkeld. Een voorbeeld vormt de VaRTM-techniek die droge koolstofvezels gebruikt. Deze hebben geen speciale opslagplaats nodig. Het is mogelijk om vooraf lagen of weefsels te structureren en te bewaren voor later gebruik. Bij VaRTM worden eerst droge koolstofvezellagen in de mal gelegd. Daarna wordt hars onder lage druk geïnjecteerd. Door een vacuüm verspreidt de hars zich snel in de mal. Volgens JAXA (*10), dat ook onderzoek verricht naar dit soort technieken, is de VaRTM techniek een kwart kosteneffectiever dan de autoclaaftechnieken.

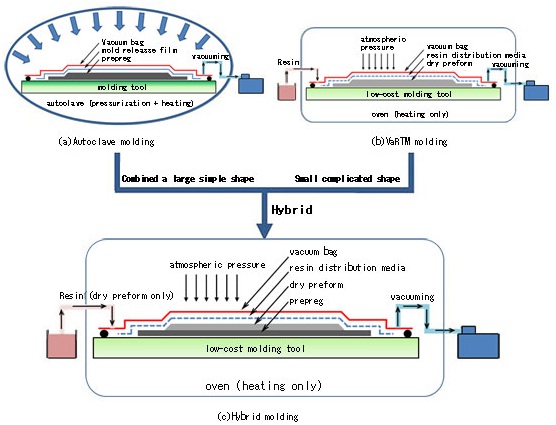

Hybride molding techniek

Om goedkopere productie te realiseren, zoekt het Advanced Composite Research Center (ACRC)(*11) van JAXA naar synergie tussen de natte en droge methoden; de zogeheten VaRTM and Prepreg Hybrid (VPH) fabrication techniek. Een integratie tussen onderdelen van prepreg en droge koolstofvezels zonder gebruik van een grote autoclaaf kan de productiekosten met de helft reduceren.

Met deze VPH fabrication-techniek wordt eerst een groot maar eenvoudig vormgegeven onderdeel met prepregs gevormd. Daarna worden de kleine en complexe onderdelen vormgegeven met gebruik van droge koolstofvezels. Vervolgens worden de onderdelen op elkaar gelegd en met een vacuümzak bedekt. Dan wordt er op de droge koolstofvezelonderdelen hars geïnjecteerd. Door verhoging van de temperatuur hardt de prepreg uit, terwijl het VaRTM-onderdeel droogt (figuur 2).

Figuur 2: VaRTM and Prepreg Hybrid (VPH) fabrication techniek (bron: JAXA)

Testmodellen en database composietmaterialen

Naast onderzoek naar verbetering van deze hybride vormingstechniek lopen er meerdere onderzoeksprojecten op het gebied van composietmaterialen bij JAXA/ACRC. Nadeel van composietmaterialen is, dat een barst of scheur van buitenaf moeilijk is te ontdekken. ACRC ontwerpt evaluatie- en testmodellen voor veilige en betrouwbare composieten.

Een andere belangrijke activiteit van ACRC is het maken van een database voor geavanceerde composietmaterialen. Er vindt veel onderzoek plaats in de private sector, die niet alle geheimen prijsgeeft aan concurrenten. Als nationaal onderzoeksorgaan ziet ACRC het als zijn rol om de onderzoeksresultaten van nieuwe materialen of methoden te verzamelen en te publiceren, te evalueren of het voor commercieel gebruik realistisch is en zo niet te analyseren hoe het beter kan. Om de huidige internationale concurrentiepositie te behouden en te versterken, is het belangrijk dat er meer bedrijven gaan deelnemen in deze sector. Daarom stelt ACRC zijn topfaciliteiten open en stimuleert meer samenwerking tussen ACRC-experts, andere overheidsorganen, bedrijven en universiteiten. Zo kunnen meerdere organisaties participeren in de innovatie van composieten, zonder dat ze dure machines of opslagplaatsen hoeven aan te schaffen. Samen met de gebruikersvriendelijke database voor composietmaterialen hoopt ACRC de positie van Japan als koploper in composieten te kunnen ondersteunen. (4, 5)

Structural Health monitoring methods

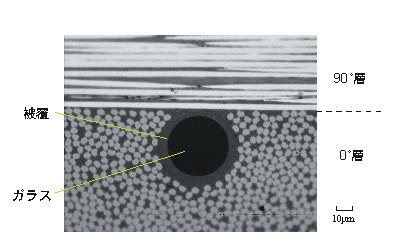

ACRC is niet het enige centrum dat evaluatie- en testmodellen voor composietmaterialen maakt. Het Materials Process Technology Center (Sokeizai Center) ontwerpt sinds 2002 Structural Health monitoring methods om de structuur van CFRP onderdelen te evalueren met gebruik van glasvezelsensoren. Samen met professor Nobuo Takeda van de University of Tokyo loopt het Structural Health Monitoring Method-onderzoeksproject om deze methode te realiseren in commerciële vliegtuigen. Het project valt onder het nationale programma van het Japanse ministerie van Economische Zaken, Handel & Industrie (METI) en zal tot april 2013 duren.

Deze groep heeft zeer dunne Fiber Bragg grating (FBG) sensoren van optische vezels ontworpen die onderbracht worden in CFRP-prepregs. Deze sensoren kunnen microscopische schade zoals scheuren of delaminatie in composieten detecteren (figuur 3).(1, 6)

Figuur 3: FBG optische vezel sensor van 40 micron manteldiameter (bron: Smart Composites System Laboratory)

Conclusie

De afgelopen jaren worden steeds meer metalen vliegtuigonderdelen vervangen door composietdelen. Voorlopig lijkt er geen eind aan deze trend te komen; de behoefte zal blijven toenemen. De ontwikkeling van nog lichtere en sterkere composieten zal leiden tot meer gebruik en uiteindelijk lagere kosten. De fundamentele onderzoeksactiviteiten van JAXA en ACRC zullen als basis kunnen dienen. Het blijft de vraag of en wanneer de kosten vergelijkbaar zullen worden met die van metalen onderdelen. Zal dit over tien jaar het geval zijn? Over vijftien jaar?

*3. Mitsubishi Rayon Co., Ltd.

*4. Mitsubishi Heavy Industries Ltd.(MHI)

*5. Fuji Heavy Industries Ltd.

*6. Kawasaki Heavy Industries Ltd.

*7. The Materials Process Technology Center (Sokeizai Center)

*8. Mitsubishi Aircraft Corporation

*10. Japan Aerospace Exploration Agency (JAXA)

*11. JAXA/Advanced Composite Research Center

Bronnen:

- Sokeizai Vol.51(2010) No.11 (Japans)

- Paul op den Brouw, Koolstofvezelversterkte thermoplasten voor de auto, 4 april 2012

- Paul op den Brouw, Japans nieuwe nationale composietencentrum voor de auto- en vliegtuigindustrie, 20 september 2012

- JAXA’s July 2012 No.045 (Japans)

- JAXA/VaRTM and Prepreg Hybrid (VPH) fabrication technology

- Professor Nobuo Takeda, Smart Composites System Laboratory, University of Tokyo