Paul op den Brouw en Mihoko Ishii, NOST Tokyo

Origineel gepubliceerd op de site van Agentschap NL.

In de afgelopen tien jaar hebben de Japanse bedrijven Toray en Teijin/Toho Tenax met steun van de overheid de massaproductie van koolstofvezelversterkte kunststofonderdelen voor de auto gerealiseerd. Met behulp van resin transfer molding van thermoplastische harsen kunnen onderdelen, zoals bijvoorbeeld een deurpaneel , in één minuut gemaakt worden. Beide bedrijven toonden onlangs conceptauto’s waarin deze materialen verwerkt zijn.

Details

De verbrandingsmotor van de auto is de afgelopen jaren een stuk efficiënter geworden. Toch is het rendement van de aandrijving in een elektrische auto driemaal hoger. Door het gemak van opslag en vervoer van vloeibare brandstoffen genieten olieproducten nog steeds voorkeur als transportbrandstof. Zestig procent van het wereldwijde olieverbruik komt voor rekening van deze sector. Grootschalige introductie van elektrische auto’s kan een enorme energiebesparing opleveren.

Nog altijd is een auto voor de deur grotendeels een voorrecht voor westerlingen. Maar dat verandert rap. Voordat de rest van de wereld een auto aanschaft, wordt het steeds belangrijker dat die auto’s energiezuinig zijn. Een laag voertuiggewicht kan daaraan een effectieve bijdrage leveren. Zowel elektrische als conventionele auto’s profiteren van gewichtsreductie.

Nog niet zo lang geleden bestonden auto’s grotendeels uit staal. Geleidelijk aan begonnen aluminium en kunststoffen staal in allerlei onderdelen te vervangen. Veel auto-onderdelen, ook onder de motorkap, zijn tegenwoordig van kunststof. Maar de gewichtsvermindering die dat oplevert ten opzichte van staal wordt veelal teniet gedaan door nieuwe features en accessoires in de volgende generatie auto’s. Elektrische auto’s van de eerste generatie hebben zware motoren en accu’s en daardoor een hoog voertuiggewicht. Technologieën die de auto lichter maken krijgen steeds meer aandacht.

In 2002 gaf Het Japanse Ministerie van Economische Zaken, Handel en Industrie (METI) in de Council for Science and Technology Policy aan, dat de tijd rijp was voor de ontwikkeling van innovatieve, nog lichtere en sterkere materialen. Deze moesten een weg banen naar een nieuwe generatie zuiniger en veiliger auto’s. Deze ontwikkeling zou bovendien bijdragen aan versterking van de internationale concurrentiepositie, aldus METI. In Europa liep het project Technologies for Carbon fiber Reinforced Modular Automotive Structures (TECABS) toen al een paar jaar. Hierin namen autofabrikanten zoals Volkswagen, Volvo en Renault en materialenproducenten, softwareontwikkelaars en onderzoekinstituten uit België, Frankrijk, Duitsland, Zwitserland en Zweden deel. Doel was om het gewicht van het autoframe, de body-in-white (BIW) en van een aantal onderdelen te verminderen. In 2004 resulteerde het project in de uitwerking van de Resin Transfer Molding (RTM) methode voor massaproductie van koolstofvezelversterkte kunststoffen (Carbon Fiber Reinforced Plastics/CFRP).

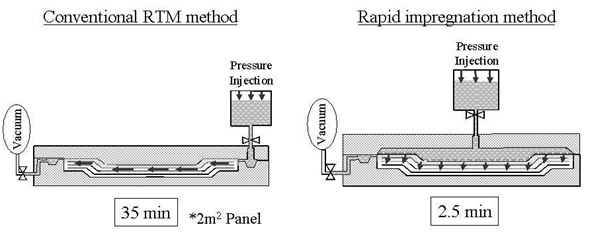

De meest eenvoudige methode voor het maken van een lichtgewicht vezelversterkt kunststofproduct is hand lay-up. In een open mal, die de vorm van het eindproduct heeft, worden eerst vezels gelegd. Wanneer de versterking wordt gedaan met korte vezels die een willekeurige richting hebben (discontinu) ontstaat een product dat in alle richtingen dezelfde sterkte vertoont (isotrope structuur). Bij gebruik van lange vezels of vezelmatten (continu) kan in één bepaalde richting of vlak extra sterkte worden verkregen (anisotrope structuur). Vervolgens wordt een hars toegevoegd die gekatalyseerd is om uit te harden. De hars kan met een handroller worden gespreid over de vezels zodat zij volledig geïmpregneerd worden. Daarna vindt de uitharding plaats. Hand-up lay up is bewerkelijk, duur en kost doorgaans zo veel tijd dat massaproductie onmogelijk is. De RTM methode bracht aanzienlijke versnelling in het productieproces. RTM is een productieproces waarbij in een gesloten mal, waarin een weefsel van koolstof- of andere vezels aangebracht, onder lage druk twee harsen worden geïnjecteerd en via een vacuüm snel in de mal worden verspreid (zie fig. 1). Met de conventionele RTM methode kan de hars en de uitharding in vijfendertig minuten plaatsvinden. RTM verkort de productietijd al aanzienlijk vergeleken met hand lay-up. Toch is deze snelheid nog niet voldoende voor de massaproductie van onderdelen voor auto’s.

Figuur 1. Conventionele Resin Transfer Molding vergeleken met de nieuw ontwikkelde snelle impregnatie methode (bron: zie ref. 1).

Behalve een project rond aluminiumlegeringen startte METI in 2003 via zijn uitvoeringsorganisatie NEDO een vijfjarig project met als titel “R&D of Carbon Fiber Reinforced Composite Materials to Reduce Automobile Weight”. Net als in Europa ging alle aandacht in dit project uit naar kunststofcomposieten: sterker dan staal en veel lichter. Ook hier lagen de uitdagingen vooral in massaproductie. Autofabrikant Nissan en materialenproducent Toray trokken dit project gezamenlijk. Het project heeft twee nieuwe technologieën opgeleverd: “rapid cure resin” en “rapid impregnation method”. De eerste technologie verlaagt de doorlooptijd van de instroom van de hars tot drie minuten. Ook de uitharding, bij dezelfde temperatuur, wordt veel korter, namelijk vijf minuten. De tweede technologie brengt de impregnatieduur van het weefsel terug tot tweeënhalve minuut. Beide technologieën zijn bruikbaar voor RTM. Sinds 2006 kan zo in tien minuten een composiet binnenpaneel van een autodeur zijn vorm krijgen – veel langduriger dan productie in staal of kunststof, maar snel voor composiet.

Ook werd tot 2008 gewerkt aan een automatisch voorvormingssysteem op basis van “continuous fiber fabric”. Voor het onderling verbinden van onderdelen zijn in dit project hechtingsmiddelen ontwikkeld met een sterkte groter dan 20 MPa in een temperatuurbereik van -40 tot 80 graden Celsius. Met het design van een body-in-white werden in 2006 succesvol botsproeven uitgevoerd. Recycling van een auto van composietmateriaal kan plaatsvinden met behulp van een nieuw ontwikkeld middel dat de verlijmde onderdelen binnen 5 minuten uitelkaar haalt. De losse onderdelen uit composiet kunnen tot driemaal toe worden hergebruikt (zie fig. 1) (1).

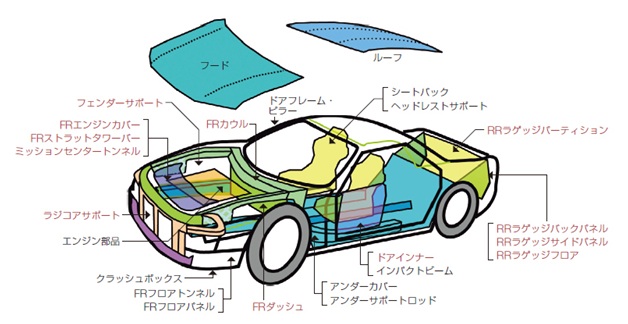

Figuur 2. Composiettoepassing in een auto (thermoplasten staan in rood aangegeven; thermoharders in zwarte) (bron: Association of Carbon Fiber).

In 2008 startte METI een vijfjarig project voor de ontwikkeling van high-speed vorming van koolstofvezelversterkte materialen, verdere reductie van de productiekosten en verbetering van de recycleerbaarheid. De productiekosten voor thermohardende composieten bestaan voor de helft uit materiaal- en voor de andere helft uit proceskosten. Om de doorlooptijd van het RTM-proces terug te brengen tot een minuut zijn de onderzoekers overgestapt op thermoplastische harsen. Behalve een snellere RTM-cyclus en daarmee lagere productiekosten is hiermee ook een betere benutting van de koolstofvezels mogelijk. Het prepreg-systeem voor thermohardende harsen, dat gebruikmaakt van voor-geïmpregneerde matje materiaal, was erg inefficiënt. Ook de materiaalkosten gaan omlaag bij gebruik van thermoplasten. Zeker wanneer recycling van de thermoplastische materialen in eigen huis kan plaatsvinden.

Wanneer de productietijd geen beperking meer vormt, kan de automobielindustrie volledig gebruik maken van de goede eigenschappen van composieten: licht, sterk en met materiaaleigenschappen die in alle richtingen gelijk zijn (anisotroop). Daardoor kan tot zestig procent reductie op het bruto gewicht van een auto bereikt worden. In dit project lag de focus echter op het halen van een zelfde productiecyclustijd als bij een stalen autoframe in massaproductie. De onderzoekers van Tokyo University legden zich daarom toe op het onder druk vormen van het onderdeel in een minuut en het puntlassen van onderdelen in enkele seconden. Een volgende stap in het onderzoek is verdere optimalisatie van het productieproces.

Dit veertig miljoen euro kostende project wordt dit jaar afgerond. Het heeft verschillende resultaten opgeleverd. Via oppervlaktebehandeling van de koolstofvezels en aanpassing van de thermoplasten voor een betere onderlinge hechting zijn uitstekende mechanische eigenschappen van het voorgevormde materiaal verkregen. Deze ‘preform’ kan met grote snelheid gemaakt worden met koolstofvezels in polypropeen (PP) en in polyamide (PA). Het impregneren van de vezels met PP heeft geleid tot twee verschillende thermoplastische preforms. De ene betreft een discontinue, koolstofvezelversterkte en isotrope dunne-laag-materiaal. Het kan als halffabrikaat in rollen worden aangeleverd. De autofabrikant kan dit materiaal onder druk met hoge snelheid vormen tot een autopaneel of een ander complex gevormd onderdeel. De andere preform is een continu vezelversterkte dunne tape, waarin de vezels alle in dezelfde richting of gekruist liggen). Een plaat of tape kan gebruikt worden voor de structuurdelen van het autoframe. Hiermee kan ook een vlechtwerk gevormd worden dat via blaasvormen tot naadloos pijpmateriaal kan worden verwerkt. Testen van allerlei verbindingen tussen composietdelen onderling en composietdelen met metaal wijzen uit dat deze verbindingen sterker zijn dan de materialen die onderling verbonden worden. De mogelijkheden voor reparatie en recycling van composietmaterialen lijken eveneens veelbelovend.

Dit onderzoeksproject wordt getrokken door de University of Tokyo in samenwerking met Toray Industries Inc., Mitsubishi Rayon, Toyobo en Takagi Seiko. en valt onder de verantwoordelijkheid van NEDO. Toyota, Nissan en Honda begeleiden dit project. Op onderdelen dragen universiteiten bij: Yamagata, Tohoku, Toyama en Shizuoka en het Kyoto Institute of Technology (2).

Bedrijven

Teijin/Toho Tenax

In december 2010 lanceerde Toyota de Lexus LFA, een sportauto met hoge prestaties. Behalve de prijs van 375.000 euro trok ook het gebruik van vijfenzestig procent thermoplastisch composiet in deze auto grote aandacht. De carrosserie is ongeveer honderd kilo lichter dan een aluminium variant. De carrosseriedelen zoals de motorkap, het dak en ook verschillende interieurdelen komen van Toho Tenax. Sinds 2007 is Teijin eigenaar van Toho Tenax. Teijin heeft de afgelopen tijd hard gewerkt aan het opzetten van een eigen productielijn van thermoplastische composieten. In december vorig jaar werd bekend dat Teijin een pilotplant opzet bij zijn Matsuyama-fabriek in de prefectuur Ehime. Met deze investering is een bedrag gemoeid van twintig miljoen euro. Midden 2012 moet de productie van start gaan (3).

Behalve Toray heeft dus ook Teijin een doorbraak bereikt in de massaproductie van koolstofvezelversterkte automotive thermoplasten. NEDO heeft Teijin ondersteund bij zijn R&D gericht op snelle en goedkope productie van grote composietdelen voor vliegtuigen. Dit gebeurde in het kader van het “Development of Electron Beam Curable Materials for Aircraft Structures” project (2004-2008). De doorbraak kwam tot stand door samenwerking tussen het Teijin Composites Innovation Center en Toho Tenax. Begin vorig jaar kondigde Teijin aan dat het in staat is om binnen een minuut thermoplastische composietdelen te maken met RTM. Teijin ontwikkelde ook technologie voor het lassen van thermoplastische onderdelen; zowel onderling als aan metaal.

Teijin heeft met de composiettechnologie een conceptauto ontwikkeld met een frame, vering en wielen voor een ‘K-car’, een typisch Japanse kleine auto (zie fig. 4).

Figuur 4. Conceptauto met thermoplastisch composietframe (bron: ref. 5)

Voor de ontwikkeling van deze composiettechnologie ontving Teijin vorig jaar de 2011 Global Automotive Carbon Composites Technology Innovation prijs van Frost & Sullivan en de Best Product Innovation Award van de ICIS Innovation Awards 2011.

Eind 2011 kondigde Teijin samenwerking met General Motors aan om deze nieuwe technologie geschikt te maken voor volumeproductie van vrachtauto’s en crossovers. Teijin is van plan dit jaar een centrum voor composiettoepassingen in de VS te openen. De koolstofvezel wordt in licentie van het Japanse moederbedrijf ook in Wuppertal in Duitsland geproduceerd in een hoeveelheid van 5100 ton per jaar.

Toray

Ook Toray toonde in 2011 een conceptauto. Deze TEEWAVE AR1 (Toray Eco Efficient Wave Advanced Roadster 1) is een lichtgewicht elektrische auto met een zeer lage CO2 –uitstoot. Hij voldoet aan strenge veiligheidseisen. Het autoframe en de schikdempers zijn gemaakt van thermohardend composiet. Het dak en de achterklep bestaan uit thermoplastisch composiet preforms. Via high press molding kunnen deze delen in een minuut vervaardigd worden. Het interieur bevat veel gerecycled materiaal (6).

Figuur 5 . Toray’s TEEWAVE AR1, opgebouwd uit thermohardende en thermoplastische CFRPs (bron: ref. 6).

Toray heeft vorig jaar een overeenkomst gesloten met Daimler AG voor de productie en marketing van composiet auto-onderdelen. De joint venture gaat Short Cycle Resin Transfer Molding (RTM) toepassen voor de productie, die speciaal is toegesneden op Mercedes Benz personenauto’s die al dit jaar gelanceerd zullen worden. Doel is om de body-in-white tien procent lichter te maken.

FHI

Fuji Heavy Industries lanceerde vorig jaar de Subaru Impreza STI tS met een composiet dak, dat samen met Toray werd ontwikkeld. Het is twintig procent lichter dan de variant in staal. Daarmee komt het zwaartepunt lager komen te liggen, wat de bestuurbaarheid ten goede komt. Mitsubishi Chemical heeft een joint venture opgezet met de Duitse composietproducent SGL. Dit bedrijf uit Wiesbaden is met BMW overeengekomen om gezamenlijk SGL Automotive Carbon Fibers LLC op te zetten. Deze joint venture gaat honderd miljoen dollar investeren in koolstofvezelproductie in Moses Lake in de staat Washington in de VS.

Bronnen

- The CFRP automobile body project in Japan: http://tinyurl.com/75n7p7w; What we have accomplished?: http://tinyurl.com/79qdcfo. ALSTECC Program: Characterization of a short cycle RTM for Mass Production, Masaaki Yamasaki e.a. (2011): http://tinyurl.com/7sdzn3e.

- Strategies and technological challenges for realizing lightweight mass production automobile by using thermoplastic CFRP, Jun Takahashi, University of Tokyo: http://tinyurl.com/7oo48fo.

- Teijin’s ambities: http://eco.nikkeibp.co.jp/article/report/20110210/105850/.

- Teijin’s concept car: http://techon.nikkeibp.co.jp/english/NEWS_EN/20110310/190246/.

- Persbericht Toho Tenax America, Inc., zie http://www.tohotenaxamerica.com/goo.gl/YuENZ .

- Persbericht “Toray Unveils TEEWAVE AR1, the Next-Generation Concept EV

Vehicle Embodies Toray’s Green Innovation Strategy for Automobiles: http://www.toray.com/news/pla/nr110909.html . - Toray’s Strategy for Carbon Fiber Composite Materials 2008 (2010), senior VP Masayoshi Kamiura: http://tinyurl.com/898vumu.