Paul op den Brouw, NOST Tokyo

Origineel gepubliceerd op de site van Agentschap NL.

Tot nu toe speelt de loodaccu een belangrijke rol in auto’s met verbrandingsmotoren. Deze accu levert stroom voor het starten, de verlichting, het instrumentenpaneel, raambediening en dergelijke. De loodaccu is echter ongeschikt voor aandrijving van een auto. Daarvoor heeft hij een te lage energiedichtheid, wat tot te zware en grote accupakketten zou leiden. Ook is hij te duur zou hij tijdens een rit te snel ontladen. Elektrische auto’s hebben accu’s nodig die gedurende langere perioden stroom voor de aandrijving kunnen leveren. Deze batterijen hebben een hoge ampère-uur (Ah) capaciteit. Dit is de maat voor een een stroom van 1 ampère die een accu gedurende een uur kan overbrengen. Zij hebben een grote energiedichtheid (Wattuur (Wh)/kg), de hoeveelheid energie die per kilogram accu kan worden opgeslagen. Ook hebben ze een hoge vermogensdichtheid (Watt (W)/kg), de arbeid per tijdseenheid die de accu per kilogram kan leveren. Hoe kleiner en lichter, des te beter voor gewicht en prestaties van de elektrische auto.

Er is veel onderzoek gedaan naar alternatieven voor de loodaccu. De nikkel metaalhydride (NiMH) accu werd als eerste commercieel haalbaar voor elektrische voertuigen. Door hun grotere energiedichtheid en hun lagere gewicht waren ze geschikt voor de eerste hybride elektrische voertuigen. Tegenwoordig worden zij gebruikt in onder andere de Toyota Prius, de Ford Escape en modellen van Honda.

De actuele accutechnologie is gebaseerd op lithium. De eerste ideeën voor lithium-ion batterijen (LiBs) dateren van de jaren zeventig. In de jaren negentig kwamen ze op de markt. In 2010 was de markt voor deze batterijen en accu’s al uitgegroeid tot meer dan 11 miljard dollar. Naar verwachting zal de marktomvang in 2020 meer dan 40 miljard dollar bedragen. Tot nu toe is negentig procent van de LiB-toepassingen gericht op mobiele telefoons en notebooks. De laatste twee jaar neemt de toepassing in elektrische auto’s snel toe. Vrijwel iedereen verwacht dat de accumarkt fors zal veranderen als gevolg van een sterk groeiende vraag en wereldwijde concurrentie tussen leveranciers van accu’s en de daarvoor benodigde materialen (1).

In 2009 was de markt voor accu’s van elektrische voertuigen, grotendeels nikkel metaalhydride accu’s, ruim 1 miljard euro. Tegen 2020 wordt verwacht dat deze markt een omvang van ruim 20 miljard euro bereikt. LiBs zullen naar verwachting geleidelijk aan de NiMH-batterijen gaan verdringen en de markt gaan domineren.

Volgens Deutsche Bank Group (DBG) was de markt van materialen voor LiBs in 2009 bijna 3 miljard euro. Daarin was het aandeel van de automotive-toepassingen nog verwaarloosbaar. In 2015 groeit deze markt naar ruim 2 miljard. In 2017 is de LiB-markt voor auto’s groter dan die voor consumentenproducten, aldus DBG (2).

De afstand die volledig, plug-in hybride of hybride elektrische voertuigen (EVs/PHEVs/HEVs)* op een geheel opgeladen accu kunnen afleggen, bepaalt in sterke mate de kosten van de accu. En de kosten volgen weer uit de afmeting van het accupakket. Deze kosten bepalen nu grotendeels de haalbaarheid van elektrisch rijden. Marktonderzoekers verwachten dat bij grootschalige productie LiBs in 2012 ongeveer 620 euro per kWh zullen kosten. Met subsidie wordt dat 50 tot 100 euro minder. Een complete LiB van 20 kWh kost de autofabrikant ongeveer 200 euro voor de batterijbehuizing en elektronica plus 20 maal 620 euro is 12.600 euro (3).

Japan

Vanaf 1992 heeft de Japanse overheid ingezet op de ontwikkeling van LiBs voor elektrische voertuigen. Jaren onderzoek hebben duidelijk gemaakt dat koolstof, legeringen en metallisch lithium uitstekende elektrodematerialen kunnen zijn. Het terugbrengen van de gebruikte hoeveelheid kobalt in verband met de veiligheid van batterijen heeft de aanzet gegeven tot onderzoek naar spinel mangaanoxiden, gelaagde nikkel-mangaan en nikkel-mangaan-kobalt-oxiden. Die bleken eveneens geschikt voor het maken van betere batterijen. Vanuit de behoefte aan hogere capaciteit en vermogensdichtheid zijn ook nikkel-kobalt-oxiden diepgaand bestudeerd. Het bleken interessante LiB-materialen. Zwavel- en luchtelektroden zijn ook veelbelovende kandidaten voor een nieuwe generatie batterijen (4).

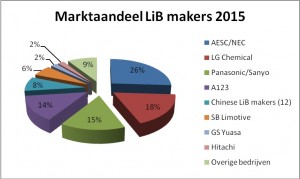

In 2007 had Japan nog een aandeel van 57 procent in de LiB-markt. Korea bezette 17 procent en China 13 procent (METI, 2010). Tot voor kort hadden vijf Japanse en twee Koreaanse bedrijven tien jaar voorsprong op de VS in de grootschalige productie van batterijen. De laatste jaren maken de VS en andere landen een inhaalslag. De begroting voor batterij-ontwikkeling van het Amerikaanse Ministerie voor Energie is intussen groter dan die van het Japanse Ministerie van Economische Zaken, Handel en Industrie en zijn uitvoeringsorganisatie New Energy and Industrial Technology Development Organization (METI/NEDO) (5). Volgens het Japanse marktonderzoekinstituut IIT is het Koreaanse marktaandeel inmiddels net zo groot als het Japanse: ongeveer 38 procent (6). Roland Berger voorspelt een 42 procent aandeel van de Japanse batterijenmakers in de wereldmarkt in 2015 (zie fig. 1 en 2) (7).

Fig. 1 Het wereldmarktaandeel van Japanse batterijenmakers in 2015 is 42% volgens Roland Berger (7).

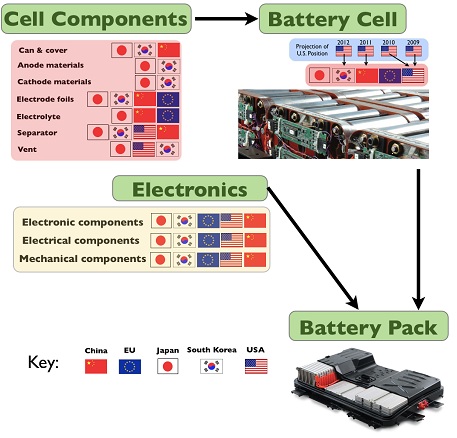

Fig. 2 LiB-markt (Bron: CGGC and (Davis, 2010; Dunn, 2010; Ellerman, 2010). Afbeeldingen (Abuelsamid, 2007; Argonne National Laboratory, 2010; inhabitat, 2010).

Ondanks de sterke groei in de LiB-markt gaapt er een kloof tussen de aangekondigde productiecapaciteit van accucellen en die van materialen- en componentenmakers. Eén van de belangrijkste componenten in een LiB is de kathode. Materiaal voor de kathode maakt ongeveer 20 procent van de kosten van een accu uit. In 2011 was de wereldmarkt voor kathodemateriaal ongeveer 2 miljard dollar groot. De projecties van de auto-industrie drijven de vraag op tot het tienvoudige. Binnen tien jaar betekent dat een groei naar 15 miljard per jaar aan kathodemateriaal. Het bouwen van geavanceerde fabrieken voor kathodematerialen vraagt om minstens een dollar investering per dollar omzet: een enorm bedrag. Op dit moment zijn de tien grootste kathodemateriaalproducenten verantwoordelijk voor 70 procent van de wereldmarkt. Daaronder zijn de Japanse bedrijven Nichia, Toda Kogyo, AGC Seimi en Tanaka, het Belgsiche Umicore en enkele Chinese producenten. Dit zijn niet allemaal bedrijven die in staat zijn tot grote investeringen in deze materialenproductie (8).

Behalve enkele kleinere bedrijven pakken nu ook Japanse chemiereuzen zoals Mitsubishi, Sumitomo, Asahi Kasei en Mitsui de bal op. De laatste tijd gonst het van de aankondigingen van uitbreidingen van de productiecapaciteit van batterijen, batterijcomponenten en materialen.

Werking van LiBs

LiBs zijn opgebouwd uit vier componenten: de anode, de kathode, het electrolyt en de separator oftewel het scheidingsmembraan. Na fabricage van deze componenten worden ze als cellen in een cilindrisch of rechthoekig omhulsel geplaatst in de vorm van een busje of een platte doos. Vier tot tien cellen worden onderling elektrisch verbonden en bijeengebracht in een module met een eigen managementsysteem. LiBs accupakketten worden samengesteld uit deze modules en in een botsbestendige container geplaatst. Die container is uitgerust met sensorsystemen die de conditie van de cellen en de warmteontwikkeling in de batterij meten. Ook heeft zo’n container aansluitingspunten voor het opladen (zie fig. 2). Omdat LiBs net als andere accu’s kunnen lekken of ontbranden, hebben ze een speciale inherent veilige constructie. Cellen hebben momenteel een energiedichtheid van ongeveer 130 tot 160 Wh/kg. Maar in een compleet accupakket is de gemiddelde energiedichtheid lager: ongeveer 80-110 Wh/kg.

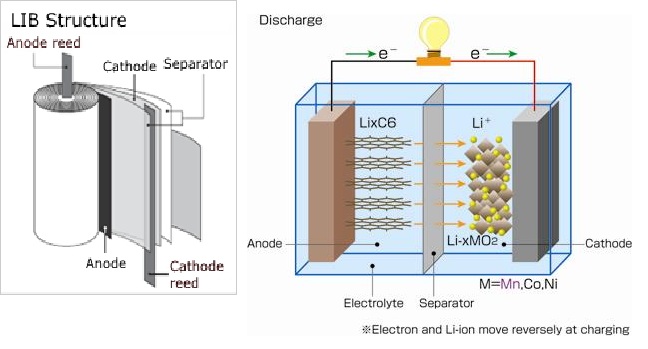

Figuur 3 toont de opbouw van een cilindrische LiB-cel. De stroom loopt van buiten naar binnen via de anode. De stroom verlaat de accu via de kathode. Tijdens het ontladingsproces verliest het lithium in de anode een elektron. Dit gaat over in een ion dat zich in de richting van de kathode beweegt. De elektronen verlaten de anode via de draad naar de belasting en vervolgens naar de kathode. De eigenschappen van het materiaal waaruit de anode en kathode zijn opgebouwd bepalen de mate waarin ze elektronen kunnen accepteren of doneren. Dit heet het elektrodepotentiaal. Het verschil tussen anode en kathodepotentiaal bepaalt het voltage van de cel.

Fig. 3. Opbouw en werking van een cilindrische cel van lithium-ion accu (bronnen: Mitsubishi Chemical).

Kathodematerialen

Kathodematerialen maken gebruik van lithium overgangsmetaaloxiden. Hierin zijn lithium en de metalen de positieve ionen en het oxide het negatieve ion. De vijf materialen voor kathodes zijn: lithium cobaltoxide, lithium-nikkeloxide, lithium-mangaanoxide, lithium-ijzerfosfaat en ternaire verbindingen die bestaan uit kobalt, nikkel en mangaan. Deze kathodematerialen worden in poedervorm vermengd met harsen en oplosmiddelen en gecoat met een aluminiumfolie tot een kathode. Kathodematerialen bepalen eigenschappen zoals de opslagcapaciteit en de elektrische output. Ze vormen het grootste aandeel in de productiekosten. Belangrijke Japanse producenten van kathodematerialen zijn, naast de al eerder genoemde Nichia Chemical, Toda Kogyo, Tanaka Chemical en AGC Seimi Chemical ook Nippon Chemical Industrial, Nihon Kagaku Sangyo, Nippon Denko, Sumitomo Metal Mining, Misubishi Chemical HD, Mitsui Engineering & Ship &Building en Sumitomo Osaka Cement.

Anodematerialen

Het actieve anodemateriaal bevat koolstof in de vorm van grafiet. Dit is aangebracht op koperfolie. Er zijn drie typen anodematerialen: (kunstmatig en natuurlijk) grafiet, (harde en zachte) koolstof en legeringen. De grafietgebaseerde materialen zitten al dicht bij hun theoretische limiet voor laadcapaciteit. Het zijn dan ook vooral de legeringen die voor automotive-toepassingen de weg openen naar een hogere laadcapaciteit. Belangrijke Japanse producenten van anodemateriaal zijn: Hitachi Chemical, JFE Chemical, Nippon carbon, Mitsubishi Chemical HD, Showa Denko en Kureha.

Electrolyten

Een electrolyt is een mengsel van lithiumzouten , organische oplosmiddelen en additieven. Lithiumboraat-tetrafluoride en lithium-fosfaathexafluoride zijn de meest gangbare zouten. Als oplosmiddelen worden propyleencarbonaat, ethyleencarbonaat, dimethylcarbonaat en diethylcarbonaat toegepast. Het electrolyt dient als transportmedium voor de lithiumionen. Tijdens het laadproces verlaten lithiumionen de kathode en verplaatsen zich via het electrolyt naar de anode. Daarbij passeren ze de separator. Tijdens het ontladen keren de ionen terug naar de kathode. Het ionentransport maakt de elektrische stroom mogelijk. Het gebruik van niet-waterige oplosmiddelen maakte het mogelijk om het voltage van een batterijcel omhoog te brengen naar 4,2 Volt, dichtbij de theoretische limiet van 6 Volt. Nikkel-metaalhydride accu’s maken gebruik van waterige electrolyten. Daardoor kan het voltage niet boven de 1,5 stijgen, omdat dan elektrolyse van water plaatsvindt. In de praktijk ligt het voltage van LiB-cellen op ongeveer 3,75 Volt.

Ube Industries is de grootse Japanse producent van electrolyten. Mitsubishi Chemical HD, Tomiyama Pure Chemicals zijn producenten van electrolyt-oplosmiddelen.

Separator

De separator is een poreus membraan van polyethyleen of polypropyleen dat de kathode van de anode scheidt en zo kortsluiting voorkomt. Het wordt in de electrolyt-oplossing geplaatst. Bij oververhitting van de accu smelt het membraan, waardoor het ionentransport stopt. Verder beschermt de separator het electrolyt, waardoor het geleidingsvermogen van de accu op peil blijft. De grootste Japanse leverancier is Asahi Kasei, gevolgd door Tonen Chemical Sekiyu. Verder zijn Toray, Ube Industries en Mitsubishi Chemical HD actief op de markt.

De kostenverdeling van de componenten in een batterij zijn ruwweg 13 procent voor de anode, 36 procent voor de kathode, electrolyt 10 procent en separator 14 procent. Koper- en aluminiumfolie vergen 16 procent en overige kosten komen op 12 procent. De materialen en de bewerking daarvan maken ongeveer 40 procent van de totale productiekosten van een accupakket uit (7).

Visie

Energieopslag wordt in Japan vaak vergeleken met de informatie-opslag in een communicatienetwerk. In een ouderwets telefoonsysteem werd informatie alleen real time gedeeld, op internet gaat het om de beschikbaarheid van informatie op het juiste moment. Vanaf een harde schijf of vanuit de cloud wordt informatie geleverd als er vraag naar is. Dit leidt tot allerlei nieuwe dienstverlening. De analogie is duidelijk. Het elektriciteitnetwerk beweegt zich steeds meer weg van de opwekking van energie met kolen, gas of olie voor onmiddellijk gebruik. Het gaat richting een netwerk met opslagsystemen voor energie uit alternatieve bronnen zoals wind en zon. Net als met internet wordt er geleverd wanneer ere vraag is. Net zoals bij communicatienetwerken kan ook energieopslag tot allerlei nieuwe diensten leiden als de opslag en netwerktechnologie efficiënt ontwikkeld kunnen worden. Energie-opslag vanuit duurzame bronnen maakt het energie-internet, het smart grid, mogelijk. De accu’s van elektrische auto’s kunnen in dat opslagsysteem een belangrijke rol spelen (9).

Overheid

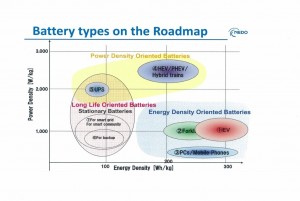

Auto-accu’s hebben in de Japanse visie twee functies: energieleverancier voor de aandrijving en energieopslagmedium in (toekomstige) smart grids. Ze vormen de brug tussen batterijen voor langdurig gebruik (long life) en batterijen met een hoge energiedichtheid. Samen met de industrie en kenninsintellingen heeft NEDO in 2010 onderzoeksvelden geïdentificeerd die moeten bijdragen tot een snellere ontwikkeling van LiBs en de daarop volgende generatie auto-accu’s (10):

- accu’s met een hoge energiedichtheid van 150-350 Wh/kg voor computers, vorkheftrucks en elektrische voertuigen,

- long life batterijen voor smart grid systemen, backup en ups’en en

- batterijen met een hoge vermogensdichtheid (high power density )(1800-3000 W/kg) voor hybride (HEV) en plug-in hybride elektrische voertuigen (PHEV) (zie fig. 4).

Figuur 4. Zeven soorten batterijen in NEDO’s Battery Roadmap 2010 (bron: ref. 10).

Binnen die drie hoofdgroepen onderscheidt NEDO zeven varianten (zie fig. 4). Voor elk daarvan heeft NEDO doelstellingen vanuit de industriële behoeften geformuleerd. Deze doelen vormen een combinatie van hogere energie- en vermogensdichtheid en langere levensduur en lagere productiekosten. De roadmap beslaat een periode tot en met 2030. Overheid, bedrijfsleven en kennisinstellingen passen de roadmap elke twee jaar aan op basis van nieuwe ontwikkelingen en de marktvooruitzichten. Voor accu’s in onderzoeksveld 1 is het doel een actieradius van elektrische voertuigen van 480 km per volledige oplading in 2030. Dit houdt in dat een accupakket een energiedichtheid van 100Wh/kg moet halen in 2015 en 200 Wh/kg in 2020. Voor onderzoeksveld 2 is het doel, met het oog op de verdere uitbreiding van de introductie van hernieuwbare energie, een levensduur van twintig jaar in 2020 tegen 20 yen/Wh (0,2 eurocent) productiekosten in 2020. Voor onderzoeksveld 3 is het doel voor PHEVs/HEVs 2500 W/kg in 2020. Grofweg komt dat neer op een verdubbeling van de energiedichtheid en 1,25 maal de vermogensdichtheid (10).

Voor de stationaire opslag komt daar de schaalgrootte nog bij. In de toekomst vragen stationaire accutoepassingen in smart grids voor woonhuizen, winkels, EV oplaadstations, winkelcentra en bedrijven tussen de 10 en 10.000 kWh. Aan de aanbodzijde van hernieuwbare stroom ligt de schaal van het systeem inclusief frequentieregeling en transport tussen 1000 en 100.000 kWh. Daarbovenop is voor smart grids nog zo’n 500.000 tot 1.500.000 kWh aan opslagcapaciteit nodig. Stationaire backupsystemen van computers (UPS), bedrijven/kantoren, draadloze basisstation en telecommunicatiegebouwen vragen tussen de 10 en 10.000 kWh.

Het gehele NEDO-onderzoek is verdeeld in een vier onderwerpen:

- Algemene thema’s, zoals inschatting van levensduur en veroudering, veiligheid en genormaliseerde testen.

- Opschaling gericht op terugbrengen van de totale kosten, vergroting van het aantal laadcycli en geplande levensduur en veiligheidsmaatregelen.

- Verminderen van de beperkingen van LiBs door introductie van nieuwe materialen en materiaalbewerking, optimalisering van de cellen en verbetering van productieprocessen.

- Nieuwe generatie Li-ion batterijen (post-LiB) door de ontwikkeling van nieuwe batterijconcepten en nieuwe functionele materialen.

Bij de laatste twee onderwerpen speelt ook de analyse van reactiemechanismen in batterijen een belangrijke rol.

NEDO’s onderzoeksprogramma en bijbehorend budget voor 2011 ziet er als volgt uit:

- R&D-initiatief voor wetenschappelijke innovatie voor een nieuwe generatie batterijen (RISING) met als doelen analyse van reactiemechanismen, nieuwe materialen voor LiB en nieuwe materialen voor post-LiB (looptijd: 2009-2015; budget: 30 miljoen euro).

- Ontwikkeling van high-performance accusystemen voor de nieuwe generatie voertuigen met als doelen nieuwe accumodules voor PHEV, nieuwe materialen ter verbetering van de huidige LiBs en post-LiBs (looptijd; 2007-2011; budget: 25 miljoen euro).

- Versnelde innovatie in de evaluatiemethoden van Li-ion en nieuwe generatie accumaterialen (looptijd: 2010-2014; budget; 2,5 miljoen euro).

- Elektrische opslagsystemen voor smart grids met als doelen: lage productiekosten, lange levensduur en veilig (looptijd: 2011-2015; budget: 20 miljoen).

De eerste twee activiteiten moeten het gewicht van de batterij in een elektrisch voertuig terugbrengen tot tachtig kilo voor ongeveer 20 kWh, de actieradius verhogen tot meer dan tweehonderd kilometer en de prijs van een batterij verlagen tot vierduizend euro. In deze activiteiten participeren 24 LiB-bedrijven. In de afzonderlijke projecten doen meer dan vijftig bedrijven mee. Tot de deelnemende bedrijven en kennisinstellingen horen onder andere: GS Yuasa, Hitachi, Hitachi Maxell, Honda, Mitsubishi Heavy Industries, Mitsubishi, Nissan, Panasonic (inclusief Sanyo), Toyota, Tokyo University, Tokyo Technology Institute en het Japanese National Institute of Advanced Industrial Science and Technology (AIST) (zie hierna).

Gezamenlijk met de makers van batterijmaterialen richtten METI, NEDO en AIST in 2010 het Lithium Ion Battery Technology and Evaluation Center (LIBTEC) op. Dit centrum in Osaka heeft als belangrijkste taken de versnelling van ontwikkeling, evaluatie en validatie van nieuwe batterijmaterialen, de ontwikkeling van ideeën voor nieuwe high-performance materialen en de ontwikkeling van evaluatie- en validatiemethoden die de relatie tussen eigenschappen van materialen en de prestaties van de batterij verhelderen (11).

Begin dit jaar formeerde METI een speciaal team van dertig medewerkers van de verschillende afdelingen van het ministerie en het Agency for Natural Resources and Energy en een drietal divisies die de auto-industrie en de bijbehorende R&D-activiteiten onder hun verantwoordelijkheden hebben. Tegen de zomer dient dit team met strategieën te komen voor het gebruik van stationaire accu’s in huis, in smart grids en de infrastructuur voor LiBs en brandstofcellen in auto’s. Het is de bedoeling de regelgeving, de normalisatie en een meer stabiele output van zonne- en windenergie in het systeem te bereiken, voordat in juli de nieuwe feed-in tarieven voor de aanschaf van energie uit dit soort hernieuwbare bronnen van kracht worden.

Elektrische autofabrikanten

Toyota

Het is nu veertien jaar geleden dat Toyota zijn eerste HEV Prius lanceerde. Tegenwoordig behoren Toyota’s PHEVs, als combinatie van HEVs en EVs, tot de nieuwste generatie milieuvriendelijke auto’s. PHEVs maken gebruik van batterijen met een hoge opslagcapaciteit, die via een normaal stopcontact kunnen worden opgeladen. Mocht de batterij leeg raken dan functioneert de auto als een hybride auto en rijdt op benzine. Toyota heeft ondertussen de PHEV-versie van de Prius op de markt gebracht. De plug-in Prius maakt gebruik van LiBs in plaats van de nikkel metaalhydride batterijen die in voorgaande Prius-generaties gebruikt werden. Het verbruik van deze nieuwe Prius komt overeen met 61 km per liter benzine. Echter geheel opgeladen werkt de Prius voor korte afstanden geheel als een EV en kan bij regelmatig opladen als EV blijven functioneren. Tijdens een test in de prefectuur Aichi reed een gebruiker op die manier 2500 km en gebruikte slechts 10 liter benzine. Daarmee wordt het verbruik gelijk aan 249 km/l. Toyota mikt met de nieuwe PHEV Prius sterk op de Amerikaanse markt, waar de auto dit voorjaar geïntroduceerd wordt. In Detroit toonde Toyota ook een geavanceerde PHEV concept-car, de NS4. Deze middelgrote personenauto moet over een jaar of vijf op de markt komen. Verder zal de zeer zuinige hybride Aqua als Prius C op de markt in de VS komen. Toyota zal naar verwachting in 2015 50.000 PHEVs/EVs en 75.000 HEVs modellen van LiBs moeten voorzien (7).

In 2013 is Toyota van plan onderdelen voor Prius Hybrid te gaan maken in China. Daartoe wordt een R&D centrum opgezet in Chiangsu (Jiangsu). Tegen 2015 hoopt Toyota complete hybriden in China te kunnen gaan maken. Toyota heeft eerder banden met BMW aangeknoopt voor de gezamenlijke ontwikkeling van nieuwe batterijen.

Mitsubishi Motors Corp.

In 2011 verplaatste Mitsubishi Motors Corp. de productie van zijn i-MiEV van de assemblagelijn voor bedrijfsauto’s in de fabriek in Mizushima naar de lijn voor de vierwielige lichte auto’s. Op de eerstgenoemde assemblagelijn konden 14 auto’s per uur gemaakt worden en op de laatste lijn 49. Bovendien heeft Mitsubishi de productie van battery packs verplaatst naar een locatie in de buurt van de nieuwe assemblagelijn. Hierdoor zal de productiecapaciteit van batterijen verder toenemen. Mitsubishi is van plan 25.000 i-MiEVs en Minicab-MiEV s te produceren in het (fiscale) jaar 2011, deels voor de introductie van de i-MiEV in Noord-Amerika. In 2010 werden er 8500 i-MiEVs geproduceerd.

Mitsubishi Motors Corp. zal in 2012 ook PHEVs op de markt brengen. Mitsubishi’s PHEV SUV moet als EV 50 km kunnen halen en zou dus een grotere afstand kunnen aflegen dan de Toyota Prius, die als EV 26,4 km kan afleggen.

Honda

Eind 2011 meldde Honda dat het wereldwijd in totaal nu meer dan 800.000 hybride auto’s heeft verkocht. In de VS is Honda begin dit jaar gestart met het afleveren van het 2013 Fit EV model. Honda is van plan om een PHEV-versie van de Accord op de markt te brengen. In de VS moet dat aan het eind van 2012 gebeuren. De Accords maken gebruik van LiBs die een bereik van 24 km hebben in all-electric drive, wanneer zij volledig opgeladen zijn. De verwachting is dat Honda in 2015 in ieder geval 265.000 HEVs gaat produceren.

Nissan

Nissan blijft voorlopig gericht op de volledig elektrische auto’s, ondanks de kortere actieradius vergeleken met PHEVs. In Detroit showde Nissan de EV-versie van de NV200 van. Door veel onderdelen van de Leaf in deze van te gebruiken worden de kosten gedrukt. Nissan heeft ook plannen om EV technologie toe te passen in de Infiniti modellen.

Nissan kondigde eind 2011 aan dat het stopt met de constructie van een LiB-fabriek in Portugal. Aanvankelijk was het plan om op vijf locaties batterijen te gaan produceren. Volgens Nissan zijn voorlopig vier fabrieken voldoende. De fabriek moest 50.000 batterijen per jaar gaan produceren voor Renault.

Mazda

Mazda is Japan’s vijfde grootse autofabrikant. In 2012 is dit bedrijf van plan een variant van de populaire Mazda2 hatchback, de Demio, als EV op de markt te brengen. De eerste modellen zullen worden geleased aan de locale overheid. Het model voor het bredere publiek wordt in 2013 gelanceerd. Deze EV is in staat om op een volledig opgeladen batterij 200 km. te rijden. De JDM Mazda Demio heeft een LiB pack dat 100 kg weegt.

Overige toepassingen

Mitsui O.S.K Lines Ltd. heeft onlangs met Mitsubishi Heavy Industries Ltd. en Panasonic Corp. een samenwerkingsverband opgezet voor de ontwikkeling van een autotransportschip, dat zijn stroom via zonnepanelen verkrijgt en opslaat in LiBs. Dit schip moet gereed zijn in juni dit jaar.

Belangrijkste cellen en batterijenmakers

GS Yuasa Corp. (HQ in Kyoto)/Lithium Energy Japan

GS[1] Yuasa is een van de top vijf batterijenproducenten van Japan. Ook op wereldwijde schaal speelt dit bedrijf met loodaccu’s, startbatterijen, batterijen voor motorfietsen en LiBs een grote rol. Circa 11 procent van al het lood in de wereld wordt door dit bedrijf gebruikt voor het maken van accu’s.

In 2007 zette GS Yuasa een samenwerkingsverband op met Mitsubishi Motors Corporation onder de naam Lithium Energy Japan voor de ontwikkeling, productie en verkoop van LiBs. De laatste tijd werkt GS Yuasa Corp. via dit nieuwe bedrijf aan het verlagen van de productiekosten van batterijen. In maart dit jaar gaat een nieuwe batterijenfabriek in Ritto, in de prefectuur Shiga, van start met dit nieuwe productieproces. In 2009 begon dit bedrijf met de productie van LiBs. Nu zijn de productiekosten een kwart van die in 2009, aldus president Makoto Yoda. De nieuwe batterijenfabriek is gebouwd in samenwerking met Mitsubishi Corp. en vergde een investering van 375 miljoen euro. De fabriek heeft voldoende capaciteit om 50.000 elektrische auto’s van Mitsubishi, de i-MiEV, te voorzien van batterijen. Behalve voor de i-MiEV zijn de batterijen ook geschikt voor aandrijving van de Minicab-MiEV en elektrische auto’s van de Franse PSA Peugeot Citroen Group. Een dit jaar nog door Mitsubishi uit te brengen PHEV zal ook worden uitgerust met batterijen uit deze fabriek.

Dit samenwerkingsverband is van plan nog een nieuwe fabriek te bouwen van 300 miljoen euro, die voldoende batterijen kan produceren voor 75.000 i-MiEVs per jaar. De verwachting is dat GS Yuasa zal gaan leveren aan belangrijke autobedrijven in eigen land en daarbuiten. Al eerder onthulde GS Yuasa zijn plannen voor het opvoeren van de productie van LiBs voor Honda’s hybride voertuigen. Tegen de herfst moet de productie verdriedubbeld zijn tot 15 miljoen cellen. De productieuitbreiding zal plaatsvinden bij de fabriek van Blue Energy Co. in Kyoto. Blue Energy is het joint venture bedrijf van Yuasa en Honda. Op dit moment maakt deze fabriek jaarlijks 5 miljoen cellen voor de Honda Civic hybride, die in Noord-Amerika wordt verkocht. Met de uitbreiding kunnen ook de PHEVs, die Honda dit jaar in Japan en de VS wil uitbrengen worden voorzien (http://www.gs-yuasa.com/us/ ).

Hitachi Ltd.

Hitachi Ltd. gaat zijn batterijenactiviteiten stroomlijnen in drie segmenten: consumenten, automotive en industriële systemen. Hitachi Chemical is ’s werelds grootste producent van kathodemateriaal voor LiBs. Door Shin-Kobe Electric Machinery Co., dat nu vooral loodaccu’s produceert, in een volledig eigen dochterbedrijf te veranderen hoopt Hitachi de ontwikkeling van materialen voor batterijen te versnellen. Hitachi zal daartoe ook de batterijproductie voor industriële toepassingen verplaatsen naar Shin-Kobe. Na deze veranderingen zal Hitachi zich concentreren op de R&D en de ontwikkeling van nieuwe technologieën. Daarvoor is het bedrijf Hitachi Vehicle Energy Ltd. in Hitachinaka in de prefectuur Ibaraki, dat zich met LiB-systemen bezighoudt, onder verantwoordelijkheid gebracht van Hitachi Automotive Systems Ltd. Tijdens de Tokyo Motor Show in 2011 toonde HVE een nieuwe batterij met hoge capaciteit (30 Ah – 130 Wh/kg) en hoog vermogen (2400 W/kg). Hitachi levert LiBs aan GM, Isuzu, Paccar, Daimler, Navistar en Fuso (http://www.hitachi-ve.co.jp/en/).

Mitsubishi Heavy Industries Ltd.

In 2010 heeft Mitsubishi Heavy Industries de bouw van een productieverificatie fabriek afgerond bij zijn Shipyards & Machinery Works in Nagasaki. De productiecapaiciteit ligt op 66 MWh per jaar, ofwel 400.000 middelgrote cellen voor batterijen, als voorloper op volledig commerciële productie. De fabriek maakt batterijen voor hybride vorkheftrucks, elektrische bussen en hijskranen en opslagsystemen voor het smart grid (http://green.autoblog.com/2010/11/23/mitsubishi-heavy-constructs-commercial-li-ion-battery-test-plant/) .

NEC Corporation

In 2007 verkenden NEC en Nissan de mogelijkheden voor een joint-venture voor de productie van LiBs. In mei 2008 ging de joint-venture tussen Nissan Motor Co., NEC Corp. en NEC Tokin Corp, Automotive Energy Supply Corporation (AESC) over tot productie van geavanceerde LiBs (high power en high energy modules en cellen in Kanagawa. AESC’s technologie is gebaseerd op mangaan kathodemateriaal en een gelamineerde celstructuur. Dit leidt tot een goede verhouding tussen energieopslag en vermogen, terwijl de batterij licht in gewicht, klein en dun is. Deze dunne cellen zijn gemakkelijker te koelen dan de cilindervormige cellen. De AESC batterijen worden toegepast in de Nissan Leaf en bereikten in 2010 al een energiedichtheid van 157 Wh/kg, terwijl nog steeds verbeteringen aan deze batterijen worden toegevoegd. AESC levert ook aan Renault. Het restant van activiteiten van NEC Tokin Corp, waaronder de productie van tantalium capicitors voor smartphones en PCs zijn verkocht aanaan het Amerikaanse bedrijf Kermet Corp. in SouthCarolina. (http://www.eco-aesc-lb.com/en/product.html).

Panasonic Corp. (Sanyo Electric)

In 1996 zette Panasonic het dochterbedrijf Panasonic EV Energy Co. Ltd. op voor de productie van nikkel metaalhydride batterijen. De naam van dit bedrijf werd in 2010 veranderd in Primearth EV Energy Co. Ltd. In 2006 tekende Sanyo Electric met Volkswagen een overeenkomst voor de levering van nikkelmetaal batterijen voor HEVs. Sanyo levert aan Honda en Ford. In 2009 nam Panasonic een aandeel van 4,5 miljoen dollar in Sanyo, waardoor het een aandeel van 50,2 procent verwierf. Daardoor werd Sanyo een dochterbedrijf van Panasonic. In 2010 bracht de Daihatsu Mira EV met Sanyo batterijen de recordafstand op 623,7 mijl zonder opnieuw op te laden. Volgens de 15de Environmental Management Survey van Nikkei, Inc. is Panasonic nog steeds het groenste bedrijf van Japan. Panasonic heeft een hele serie milieuvriendelijke producten op de markt van energiezuinige huizen en keukenapparatuur, zonnepanelen en brandstofcellen tot LiBs. In 2010 besloot Panasonic samen te werken met Tesla Motors voor de ontwikkeling van een nieuwe generatie op nikkel gebaseerde LiBs. In dit jaar werden de eerste batterijen geleverd aan Tesla vanuit de nieuwe productiefabriek in Suminoe, die 300 miljoen batterijcellen per jaar kan produceren. Eind 2011 tekende Tesla een overeenkomst voor de levering van LiB-cellen voor 80.000 voertuigen die de komende vier jaar door Tesla worden geproduceerd. De door Panasonic en Tesla ontwikkelde cellen met nikkel kathodetechnologie hebben de hoogste energiedichtheid en leveren de beste prestaties in vergelijking met andere LiBs. (Panasonic still greenest of green, Nikkei.com: http://e.nikkei.com/e/ac/20120206/TNW/Nni20120206FR7ENV01.htm?NS-query=environmental%20management%20survey).

In februari 2012 kondigde Panasonic aan dat het LiBs gaat leveren aan Ford Motor Comp. voor toepassing in een viertal HEVs en PHEVs, waaronder de Ford Fusion Hybrid Electric. Panasonic levert al LiBs aan Suzuki, Mazda, Subara, Scania, Toyota Motor Corp. en de Volkswagen groep via dochterbedrijf Sanyo Electric Co. in samenwerking met Seat en Ficosa International SA in Spanje. Op dit moment maakt Panasonic de LiBs voornamelijk in de fabrieken in Kosai vanwege de technisch complexiteit van LiBs met een hoge opslagcapaciteit. Nu Volkswagen en Toyota plannen ontwikkelen om in China de productie van hybride en EVs te starten, denkt ook Panasonic over het opzetten van een lokale LiB productiefabriek. Op dit moment heeft Panasonic nog een aandeel van ruim 20 procent in de wereldwijde markt voor LiBs en is in een stevige concurrentie verwikkeld met Samsung Electronics Co. Tot nu toe is Panasonic nog de nummer een in LiBs (Panasonic Looks to China for Lithium-Ion Battery Manufacturing: http://www.plugincars.com/panasonics-shift-china-lithium-ion-battery-manufacturing-112792.html).

Sony Energy Device Corp.

Sony Energy Device Corp. is van plan zijn LiB assemblagefabrieken in Koriyama en Motomiya in de prefectuur Fukushima en in Shimotsuki in de prefectuur Tochigi te verplaatsen naar Singapore. De Tochigi-fabriek zal worden omgebouwd tot R&D- en design locatie, terwijl de fabrieken in Fukushima elektroden voor batterijen gaan maken (http://www.sonyenergy-devices.co.jp/ ).

Sumitomo Electric Industries

Sumitomo is er in 2011 in geslaagd om samen met onderzoekers van de Kyoto University een zogenaamde gesmolten-zout batterij te ontwikkelen. Deze op natrium gebaseerde batterij moet 90 procent goedkoper zijn dan de LiBs. Hoewel dit type batterijen niet echt nieuw is het bijzondere dat de batterij een natrium verbinding bevat die al bij 57 graden Celsius smelt. Dan is het electrolyt vloeibaar en kan de batterij werken. Bestaande gesmolten-zout batterijen werken pas bij 300 graden Celsius. Deze nieuwe oplaadbare batterij moet een tweemaal zo hoge energiedichtheid hebben als de LiB. Hierdoor zijn er minder batterijen per auto nodig zijn of kan een grotere actieradius gerealiseerd worden. Sumitomo verwacht dat de nieuwe batterij ongeveer 240 dollar per kWh gaat kosten. Dit is ongeveer 10 procent van de prijs van in Japan gemaakte LiBs. Deze batterij zou rond 2015 op de markt kunnen komen (http://www.physicsforums.com/showthread.php?t=478604) .

Suzuki Motor Corp.

Suzuki Motor Corp maakt de e-Let motorfiets, die is voorzien van LiBs met een bereik van 30 km na vier uur opladen. Dit type batterij kan gedemonteerd worden en thuis in de garage opgeladen worden. De e-Let is bedoeld voor het doen van boodschappen of het afleveren van bestellingen http://techon.nikkeibp.co.jp/english/NEWS_EN/20111213/202517/) .

Toshiba Corporation

Eind 2011 selecteerde Honda de Super-Charge Ion Battery (SCiB), een oplaadbare LiBs van Toshiba Corporation, voor aandrijving van de Fit EV. SCiB modules maken gebruik van lithiumtitanaat oxide als elektrodemateriaal. Dit type batterijen behoort tot de nieuwste generatie LiBs. Zij kunnen 2,5 maal zo snel worden opgeladen worden dan conventionele LiBs en hebben een lange levensduur. Een SciB van 20Ah die opgeladen wordt met 80 Ah stroom bereikt 80 procent van zijn oplaadcapaciteit in 15 minuten en 95 procent in 3 minuten extra (batterij met een capaciteit van kWh). Het opladen vindt plaats met sterkste stroom volgens de CHAdeMO norm. Deze batterij kan 4000 keer ontladen en weer opgeladen worden. Bovendien is de ontlading stabiel onder verschillende omstandigheden. Bij -30 graden Celsius is deze batterij minder gevoelig voor lithiumdepositie, die het risico verhoogt voor interne kortsluiting en degradatie van de batterij. Bij hoge temperatuur is de degradatie minder dan die van vergelijkbare LiBs . Deze batterijen geven EVs bovendien een grotere actieradius dan andere LiBs (Toshiba’s SCiB battery for the Fit EV, http://www.greencarcongress.com/2011/11/scib-20111117.html).

Ook Mitsubishi Motors Corporation heeft de SCiB geselecteerd voor de i-MiEV en de MINICAB-MiEV. De batterijen zullen worden geproduceerd in Toshiba’s nieuwe Kashiwazaki fabriek in de prefectuur Niigata, die begin 2011 werd geopend (Mitsubishi Chooses Toshiba SCiB Battery for i-MiEV, AutoObserver June 22, 2011; http://www.autoobserver.com/2011/06/mitsubishi-chooses-toshiba-scib-battery-for-i-miev.html

(Nieuwe) activiteiten van batterijmaterialen en -componentenmakers

Asahi Glass Co./AGC Seimi Chemical Co., Ltd.

AGC Seimi Chemical is maker van de Selion kathodematerialen op basis van kobalt. Het bedrijf werkt aan een drie componentensysteem bestaande uit nikkel, kobalt en mangaan voor de Selion L Series producten (http://www.seimichemical.co.jp/eng/product/elect01.html ).

Asahi Glass Co. heeft plannen aangekondigd voor de productie van kathodemateriaal voor LiBs en mobiele devices in China met ingang van april 2012 (http://www.automotiveworld.com/news/emerging-markets/91176-china-asahi-glass-to-build-lithium-ion-cathode-plant ).

Asahi Kasei Corp.

Asahi Kasei Corp. (e-materials) maakt separators voor LiBs. Dit materiaal, Hipore, bestaat uit een platte polyolefine film, waarin zich uniforme microporiën bevinden met een afmeting tussen de 0,05 en 0,5 micrometer. De polymeervellen variëren in dikte van 25 micrometer tot honderden micrometers. Deze membranen werden aanvankelijk voor primaire en oplaadbare lithiumbatterijen ontwikkeld. Nu wordt Hipore ook voor andere typen batterijen geschikt gemaakt. Vorig jaar kondigde het bedrijf aan de productie te gaan uitbreiden met 50 miljoen m2 per jaar. De uitbreiding zal plaatsvinden bij de fabriek in Hyuga in Miyazaka. Deze fabriek moet in het voor jaar van 2013 van start gaan. Asahi Kasei is de grootste leverancier van separators (http://www.asahi-kasei.co.jp/hipore/en/index.html ; http://www.asahi-kasei.co.jp/asahi/en/news/2010/e110322.html ).

Central Glass Co., Ltd.

Central Glass Co., Ltd. maakt fluorzouten voor electrolyten, zoals LiPF6, LiCF3SO3 en LiBF4. Daarnaast ontwikkelt Central Glass additieven voor LiBs. Deze additieven verhogen de warmteweerstand en het vermogen, verlengen de levensduur en verbeteren de vlamvertraging (http://www.cgc-jp.com/products/finechemicals/ecoenergy/electrolyte.html).

Furukawa Electric Company, Ltd.

Furukawa Electric Company, Ltd. heeft het onderzoek naar LiBs verder versterkt door het opzetten van een Next-Generation Battery R&D centrum. Dit bedrijf richt zich op de ontwikkeling van alternatieven voor de conventionele koolstofanodes door onderzoek naar silicium activators met steun van NEDO’s LiBs project. Furukawa heeft in Taiwan een nieuw bedrijf opgericht voor de productie van folie met een daarop gedeponeerde dunne laag van koper (electrodeposited), dat een belangrijke elektrodecomponent is van LiBs. De sterk toenemende vraag naar Furukawa’s koperfolie leidt ook tot verdubbeling van de productie bij de Japanse fabriek in Imaichi. De totale productie komt daarmee van af juli 2013 op 1500 ton per maand. Furukawa heeft 60 procent van de wereldmarkt voor koperfolie in handen (http://tinyurl.com/7kovqeo) .

Hitachi Chemical Co. Ltd. (SGL Group)

Hitachi Chemical Co. Ltd. begon in 1998 met de productie en verkoop van anode materialen. Voor toepassing in anodes van EV batterijen ontwikkelde speciale op grafiet gebaseerde materialen. Het bedrijf is nu de grootse leverancier van anodematerialen. Hitachi Chemical Co. Ltd. produceert nu kunstmatig poreus grafiet waar lithiumionen zich soepel kunnen “nestelen” (intercaleren). Deze amorfe vorm van grafiet biedt enorm veel ruimte voor de tijdelijke opslag van lithiumionen. Hitachi is van plan de anode productie voor LiBs te verdubbelen. Daarvoor zal het 350 miljoen euro investeren in productielijnen bij zijn Yamazaki Works fabrieken. Hitachi’s anode materialen worden gebruikt door Nissan in de Leaf. De nieuwe productielijn moet gereed zijn in september dit jaar (http://www.advancedautobat.com/conferences/previous/AABC-Europe-2011/AABC-2011-sponsors-affiliates.html ).

Hitachi Metals Ltd.

Hitachi Metals Ltd. maakt cladding materialen voor de verbinding van metalen met verschillende eigenschappen in kathodes en de anodes, zoals bijvoorbeeld aluminium en koper. De geleidende verbindingen tussen de cellen in een LiB worden aangebracht met behulp van weerstandslassen, ultrasoon of laser lassen. Het gemakkelijk en efficiënt kunnen aanbrengen van deze verbindingen kan het assemblageproces van de cellen tot batterij enorm versoepelen (

http://www.hitachimetals.com/application/clean_energy/Lithium-ion_batteries_capacitors.html ).

Honjo Chemical Corporation

Honjo Chemical Corp. gevestigd in prefectuur Osaka, is met handelshuis Marubeni Corp . overeengekomen een productiefabriek op te zetten voor de zuivering van lithium afkomstig van Zuid-Amerika en in de vorm van lithiumcarbonaat te leveren aan de fabrikanten van electrolyten.

De fabriek moet in het eerste jaar 100-200 ton lithiumcarbonaat gaan produceren. Tegen 2015 moet dat oplopen tot 600 ton (http://www.honjo-chem.co.jp/e_index.html ).

I.S.T.

I.S.T., een Japans bedrijf gevestigd in Otsu in de prefectuur Shiga, maakt buisjes voor laserprinters van polyimide. In samenwerking met AIST heeft dit bedrijf nu een betere lijm ontwikkeld voor de siliciumlegering die wordt gebruikt in de anodes van LiBs met een grote opslagcapaciteit. Dit anodemateriaal kan vijf tot tien maal zo veel lading dragen als normale op koolstof gebaseerde anodes. Het nadeel van de siliciumlegering is het opzwellen tijdens het opladen. Het volume kan daardoor twee tot viermaal toenemen. Dit kan er toe leiden dat de koperfolie loslaat van de anode waardoor de prestaties van de batterij afnemen. De nieuwe polyimide lijm houdt de koperfolie stevig op zijn plaats door een betere binding van de polymeerketens rond de moleculen van de legering. In februari heeft I.S.T. de eerste monsters verstuurd naar batterijenmakers en autofabrikanten. Wanneer de toepassing succes heeft, is het bedrijf van plan productie te starten in Massachusetts in de VS (http://www.istcorp.jp/en/div_el_cpifl.htm) .

JFE Chemical Corporation

JFE Chemical Corporation levert anodematerialen voor LiBs. KMFC en KMFC grafietpoeder (http://www.jfe-chem.com/en/products/tanso.html).

JX Nippon Oil & Energy Corp

JX Nippon Oil & Energy Corp kondigde in 2011 aan om samen met het Zuid-Koreaanse bedrijf GS Caltex Corp. anode materiaal voor LiBs te gaan maken uit “coke” dat gemaakt wordt in de prefectuur Yamaguchi (http://www.greencarcongress.com/2011/02/gs-caltex-jx-nippon-oil-energy-to-set-up-jv-for-li-ion-anode-materials.html) .

Kanto Denka Kogyo Co. Ltd.

Het bedrijf Kanto Denka Kogyo Co. Ltd. maakt fluorchemicaliën, waaronder lithium hexafluorfosfaat voor electrolyten en fluorethyleencarbonaat, een additief voor LiBs. Het Advanced Research Lab van dit bedrijf legt zich onder andere toe op de ontwikkeling van batterijmaterialen (http://www.kantodenka.co.jp/english/01product/index.htm).

Kureha Corp, Kuraray Co. en Itochu Corp.

Kureha is bekend van zijn fluorpolymeer (PVDF) dat gebruikt wordt als bindmateriaal en van harde koolstof dat als actief anodemateriaal gebruikt wordt in LiBs. Kureha Corp, Kuraray Co. en Itochu Corp kondigde eind vorig jaar aan dat zij gaan samenwerken in de verkoop van materialen voor batterijen. Kureha en Kuraray Chemical maken koolstof gebaseerd op plantaardig materiaal (schillen van de koffieboon) in de fabriek in Tsurumi in de prefectuur Okayama (http://www.kuraray.co.jp/en/release/2011/111214.html).

Lithium Energy Japan

Lithium Energy Japan levert batterijen voor de i-MiEV. Ondertussen heeft deze batterij een energiedichtheid van 99Wh/kg. Dit bedrijf legt nadruk op kathodemateriaal voor een (zie GS Yuasa).

Mitsubishi Chemical Holdings Corp.

Mitsubishi Chemical Holdings Corp. maakt al meer dan twintig jaar anodemateriaal en electrolyt. Sinds 2005 maakt het ook kathodemateriaal. Onderzoek heeft geleid tot een complete beheersing van de diameter, oppervlak en vorm van de koolstofdeeltjes van het materiaal dat voor anodes gebruikt wordt. Hierdoor kunnen LiBs een hoger vermogen leveren en hebben zij een grotere opslagcapaciteit. In de kathodematerialen heeft Mitsubishi Chemical het gebruik van kobalt geminimaliseerd, door uit te gaan van een lithium kobaltoxide. In 2003 begon Mitsubishi Plastics met de ontwikkeling van separators, die later samen met Mitsubishi Chemical in een droog productieproces bruikbaar werden voor het maken van dunne films als membraan in LiBs. Mitsubishi Chemical Holdings Group is het enige bedrijf ter wereld dat alle vier componenten voor een LiB maakt (http://www.mitsubishichem-hd.co.jp/english/group/strategy/major_project/lithium_ion.html).

Mitsui Engineering & Shipbuilding Co. en Toda Kogyo Corp.

Mitsui Engineering & Shipbuilding Co. en Toda Kogyo Corp. gaan gezamenlijk lithium ijzerfosfaat, een nieuw kathodemateriaal produceren. De naam van dit samenwerkingsverband wordt M&T Olivine Co., Ltd. De nieuwe productielijn in Ichihara in de prefectuur Chiba moet 2100 ton per jaar kunnen maken vanaf het voorjaar 2013. Dit fosfaat maakt geen gebruik van zeldzame aardmetalen en gaat tien maal langer mee dan de conventionele kathodematerialen (http://www.greencarcongress.com/2011/12/mitsui-20111227.html).

Mitsui Mining & Smelting Co. Ltd.

Mitsui Mining & Smelting Co. Ltd. kondigde in 2011 aan de productiecapaciteit van op mangaan gebaseerde kathodematerialen voor LiBs te gaan uitbreiden. Een nieuwe fabriek zal begin april 2012 starten met productie van 12.000 ton per jaar (http://tinyurl.com/82p6hss).

Nichia Corporation

Nichia Corporation is gevestigd in Tokushima en maakt fosfors, LEDs, materialen voor batterijen en calciumchloride. Het ontwikkelt en produceert actieve kathodematerialen voor LiBs op basis van zijn uitgebreide kennis over poedersynthese. Nichia is een van de belangrijkste leveranciers van kathodematerialen en levert onder andere aan Sanyo Electric .

Nippon Carbon Co. Ltd.

Nippon Carbon Ltd. is de tweede grootste producent van het anodemateriaal grafiet voornamelijk voor oplaadbare batterijen van mobiele telefoons en notebooks. Van oudsher maakte het bedrijf kunstmatig grafietanodes voor gebruik in elektrische ovens voor het maken van staal (http://www.carbon.co.jp/english/products/graphaite/index_graphite.html).

Nippon Chemical Industrial

Nippon Chemical Industrial maakt het high performance kathodemateriaal lithium kobaltoxide, onder de merknaam Cellseed. Daarnaast produceert het Cellseed N een lithium nikkelkobaltoxide en Cellseed M, een lithium mangaanoxide voor specifieke high performance toepassingen. Er wordt onderzoek gedaan aan lithiumsulfide als vast electrolyt voor solid state LiBs voor EVs (http://www.nippon-chem.com/c_rd/c02_s4.htm).

Nippon Coke &Engineering Co. ltd.

Nippon Coke & Engineering is producent van grafietmateriaal voor anodes (Nippon Power Graphite Company) (http://www.n-coke.com/en/business/group.html).

Nippon Kodoshi Corporation

Nippon Kodoshi Corpration heeft een nieuwe separator op de markt gebracht (http://www.kodoshi.co.jp/english/default_e.htm).

Showa Denko K.K.

Showa Denko K.K. besloot in 2011 zijn productiefaciliteiten voor LiB materialen uit te breiden. De uitbreiding heeft betrekking op kunstmatig grafiet voor anodes (SCMG), additieven voor anodes en kathodes (VGCF) en de aluminium gelamineerde materialen voor de verpakking van batterijen, zodat zij niet lekken. In Omachi , in de prefectuur Nagano, gaat de productie van SCMG omhoog in stappen van 1000 naar 3000 ton per jaar. In Kawasaki, in de prefectuur Kanagawa, komt een nieuwe productielijn voor VGCF (http://www.evwind.es/noticias.php?id_not=12516).

Stella Chemifa Corp.

Stella Chemifa Corp., gevestigd in Osaka, is maker van het electrolyt materiaal lithiumhexafluorfosfaat en lithiumtetrafluorboraat. Samen met Kanto Denka Kogyo controleert Stella Chemifa de markt voor deze chemicaliën (http://www.stella-chemifa.co.jp/english/products/chemical.html).

Sumitomo Bakelite Co.

Sumitomo Bakelite Co. gaat op grote schaal anodematerialen voor LiBs produceren. Het bedrijf investeert 10 miljoen euro in productieapparatuur voor een fabriek in de prefectuur Akita. Sumitomo heeft anodeproducten ontwikkeld die snel kunnen opladen en ontladen, wat de versnelling van EVs ten goede komt (http://www.sumibe.co.jp/english/solution/index.html ).

Sumitomo Chemical

Sumitomo Chemical maakt Pervio, een separator voor LiBs. Dit bedrijf werkt ook aan de “lucht batterij”. Hiervoor is een polymeer film nodig bij de luchtinlaat van de batterij. Dit polymeer is opgebouwd uit een alkyn met tenminste een aromatische groep. (http://www.sumitomo-chem.co.jp/cgi-bin/product_search/english/products/detail.cgi?pcode=en_d06001).

Tanaka Chemical/Corporation

Tanaka Chemical maakt ternaire (nikkel, kobalt, mangaan) kathodematerialen (http://info.pref.fukui.jp/tisan/sangakukan/jitsuwafukui/english/02_chemical/038.html) .

Teijin Ltd.

Teijin Ltd. is van plan zijn activiteiten uit te breiden met separatoren voor LiBs. Teijin bouwt samen met het Koreaanse bedrijf CNF, producent van dunne films, een fabriek voor de productie van dit materiaal. De fabriek moet in juni gereed zijn. Teijin hoopt dit materiaal, dat bestendig is tegen hoge temperaturen en een lange levensduur heeft, te verkopen aan batterijenproducenten in Zuid-Korea en andere landen (http://www.teijin.co.jp/english/news/2012/ebd120206.html ).

Toda Kyogo Corp.

Toda Kyogo Corp. is een belangrijke leverancier van kathodematerialen. Dit bedrijf sloot in 2010 een overeenkomst met Itochu Corporation voor het opzetten van een joint venture voor de productie van kathodematerialen in Battle Creek, Michigan in de VS. Het bedrijf heeft gebruik gemaakt van de American Recovery and Reinvestment Act (2009) dat subsidies verstrekte aan de makers van LiBs en andere high performance batterijcomponenten (http://www.itochu.co.jp/en/news/2010/100319.html).

Tomiyama Pure Chemical Ltd.

Tomiyama Pure Chemical Ltd. maakt organisch electrolyt voor primaire en secundaire en lithium ion polymeer batterijen sinds 1990 (http://www.tomypure.co.jp/english/eng-pp-2.html).

Toray

In 2010 zette Toray Industries Inc. een joint venture op met TonenGeneral Sekiyu KK voor de productie van materialen voor LiBs. Ondertussen heeft Toray zijn 50 procent aandeel van Tonen overgenomen ter waarde van 536 miljoen euro. Toray Tonen Specialty Separator GK heeft een stevige positie in de markt voor separators en heeft productiefaciliteiten in Nasu in Japan en in Gumi in Korea met verdere plannen voor uitbreiding in Gumi, zoals aangekondigd in 2011 (http://www.tonengeneral.co.jp/apps/tonengeneral/english/index.html ).

Tosoh Corp.

Tosoh Corp. is van plan 90 miljoen uit te trekken voor uitbreiding van de productie van high-performance chemicaliën voor toepassing in auto’s. Tosoh produceert o.a. mangaandioxide voor de batterijen van EVs. Tosoh heeft een aantal productielijnen in Griekenland en is van plan een nieuwe lijn op te zetten voor een hoge-kwaliteitsversie van dit oxide geschikt voor LiBs (http://www.tosoh.com/Products/tcdmag2.htm).

Ube Industries Ltd./Hitachi Maxwell Ltd.

Ube Industries Ltd. heeft een joint venture opgezet met het Amerikaanse Dow Chemical Co. in Michigan voor de productie van electrolyten. In de nieuwe fabriek moet een capaciteit van 5000 ton per jaar gerealiseerd worden. De nieuwe fabriek moet eind 2012 van start gaan. Met Hitachi Ltd.’s dochterbedrijf Hitachi Maxwell Ltd. heeft Ube een joint venture opgezet voor de ontwikkeling, productie en verkoop van separators. De samenwerking heeft geen betrekking op de productie van electrolyt materialen. Wel levert Hitachi de microscopische procestechnologie voor de productie van de separatoren. Op deze manier hoopt Hitachi de productie van LiB cellen naar 700.000 te brengen in 2015 (http://green.autoblog.com/2011/01/21/hitachi-ube-industries-to-establish-lithium-ion-battery-jv/).

Research

De huidige generatie batterijen maakt gebruik van op koolstof gebaseerde anodes en van lithium metaaloxiden als kathodemateriaal. Nieuwe generaties batterijen zullen een nog hogere energiedichtheid en levensduur tegen lagere kosten moeten hebben. Nieuwe typen batterijen zullen naar verwachting gebruik maken van silicium, zwavel en zuurstof in lucht. Ook van nanotechnologie wordt een grote bijdrage aan de nieuwe batterijen verwacht.

Anode

Silicium lijkt een aantrekkelijk anodemateriaal vanwege de hoge ladingscapaciteit van -4200 mAh/g (theoretisch maximum). Door het lithium ionen transport zwelt het siliciummateriaal echter op en slinkt weer in elke ontlaad- en oplaadcyclus; tot viermaal het oorspronkelijke volume. Hierdoor verpulvert de anode al tijdens de eerste cyclus. Bovendien als aan de kathode de ladingscapaciteit niet kan worden opgevoerd boven de 100 tot 300 mAh/g heeft een hoge anode capaciteit niet veel nut.

Panasonic heeft ondertussen een nieuwe batterij ontwikkeld met een siliciumlegering als anodemateriaal en een op nikkel gebaseerd kathodemateriaal. Deze batterij heeft 30 procent hogere ladingscapaciteit rond 4,0 Ah (http://www.physorg.com/news186688169.html). De nieuwe anode moet dit jaar op de markt komen. Voorlopig zal dit materiaal alleen nog in batterijen voor laptops gebruikt worden.

Kathode

Lithium-zwavel batterijen zijn interessant omdat zij een theoretisch capaciteit hebben van 1600 mAh/g; vijf maal hoger dan de huidige kathodematerialen in LiBs. De theoretische capaciteit van overgangsmetaaloxiden en –fosfaten ligt op 300 mAh/g.

In 2010 toonde Idemitsu Kosan tijdens de International Rechargeable battery Expo in Tokyo een lithiumsulfide batterij. Dit bedrijf werkt al jaren aan de ontwikkeling van een vast electolyt, een fosforsulfide (Li2S-P2S5) voor LiBs. Het voordeel van een vast in vergelijking met een vloeibaar electrolyt is het verminderen van problemen met lekkage en ontbranding door oververhitting. Vaste electrolyten hebben echter een lage geleidbaarheid. Onderzoekers van Idemitsu zeggen dat zij in staat zijn de geleidbaarheid op te voeren tot het niveau van dat van een vloeibaar electrolyt. (http://www.idemitsu.com/products/research/fields.html ).

Toch zijn onderzoekers van de Tohoku University erin geslaagd om ook met de metaaloxiden een belangrijke stap voorwaarts te zetten. Zij maakten een nano sheet van overgangsmetaal silicaat kathodemateriaal (Li2MnSiO4) met een ontladingscapaciteit van 340 mAh bij 45 graden Celsius (Ultrathin transition metal silicate nanosheet cathode material for Li-ion batteries supports reversible two-lithium-ion capacity, http://www.greencarcongress.com/2012/02/rangappa-20120221.html#more)

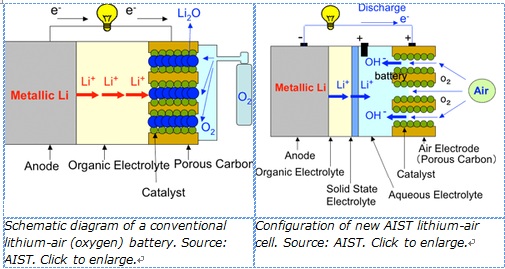

De lithium-lucht technologie gebruikt zuurstof als een katalytische kathode voor de oxidatie van de metaalanode van lithium of aluminium. Omdat zuurstof onbeperkt beschikbaar is wordt de capaciteit van de batterij alleen beperkt door de lithiumanode. Naar verwachting heeft de lithium-lucht batterij twee tot tienmaal grotere energiedichtheid dan de huidige LiBs.

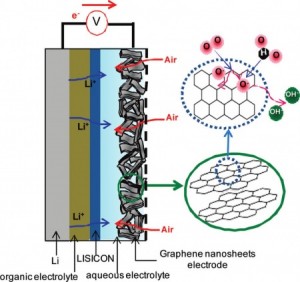

AIST ontwikkelt een drie-fase electrolyt voor een lithium-lucht batterij. Dit hybride electrolyt is opgebouwd uit een organisch electrolyt rond de lithiumanode gescheiden door een keramische (Lisicon) vaste stof electrolyt van een waterig electrolyt (zie fig. 5). De ontlading aan de kathode vertoonde een continue ontladingscapaciteit van 50.000 mAh/g. (AIST team developing Li-air capacitor-battery for EVs: http://www.greencarcongress.com/2011/11/aist-20111105.html). Omdat lithium-lucht batterijen 5 tot 10 maal de capaciteit hebben van een normale LiB hebben de onderzoekers van AIST verder gezocht naar een betere katalysator voor de reductie van zuurstof aan de kathode. Door gebruik te maken van metaalvrije grafeenvellen die een die een warmtebehandeling hebben ondergaan is aangetoond dat inderdaad een betere katalysator is gevonden en dat de warmtebehandeling heeft geleid tot betere prestaties wat betreft het aantal ontlaad- en oplaadcycli (zie fig. 6) (The lithium air battery makes progress: http://newenergyandfuel.com/http:/newenergyandfuel/com/2011/03/28/the-lithium-air-battery-makes-progress/).

Fig. 5. LISICON (lithium super-ion conductor glass film) in lithium-lucht batterij. Bron: http://www.greencarcongress.com/2009/07/aist-lithium-20090727.html).

Fig. 6. Grafeenvel toegepast in lithium-lucht batterij (bron: AIST).

Het onderzoek naar LiBs in Japan is het sterkst en meest actief bij de volgende organisaties en bedrijven;

- AIST werkt aan oplaadbare batterijen in het kader van “groene technologie”, nanoatechnologie en centra als LIBTEC (zie boven).

- Universiteit van Tokyo in het kader van het FIRST programma aan “Innovatief Fundamenteel onderzoek naar High-Performance Batterij Materialen”.

- Kyoto Universiteit doet onderzoek naar polymeer electrolyten en gesmolten-zout batterijen samen met Sumitomo (zie boven).

- Tokyo Institute of Technology werkt samen met Toyota aan solid state batterijen.

- Kyushu University werkt aan nanoschaal materialen voor elektroden voor LiBs en lithium-lucht batterijen, thermsiche stabiliteit van deze materialen en decompositie voltage van organische electrolyten.

- Tohoku University werkt aan LiBs onder met Toyota.

- Hiroshima University werkt met Mazda aan nieuw elektrodemateriaal, waaronder nano bolletjes koolstof voor anodes, die het totale gewicht van de batterij kunnen verlagen.

- Saga University werkt aan de organische electrochemie van batterijmaterialen in het Battery and Simulation Lab.

- GA Yuasa werkt met diverse Europese en Amerikaanse universiteiten samen aan batterijonderzoek.

Hergebruik batterijen

Nissan North America Inc., de Amerikaanse divisie van Nissan Motor Corp., kondigde begin dit jaar aan dat het samen met het Zwitserse ABB , Sumitomo Corp. in de VS en het in Yokohama gevstigde 4R Energy Corp. gaat werken aan de commercialisering van het hergebruik van de LiBs afkomstig van de Nissan Leaf voor industriële/smart grid opslagsystemen.

-0-

*Elektrische auto’s (EVs/PHEVs/HEVs):

- volledig elektrische auto’s hebben een elektromotor en oplaadbare batterijen en geen interne verbrandingsmotor (EV).

- Een hybride elektrische auto heeft zowel een elektromotor als een interne verbrandingsmotor, die al dan niet in serie of parallel de autoaandrijving verzorgen. Wanneer de verbrandingsmotor gebruikt wordt om een batterij op te laden spreken we van elektrische auto’s met een range extender (HEV).

- Een plug-in HEV heeft beide type motoren plus een oplaadbare batterij, die via het stroomnet kan worden opgeladen (PHEV).

Bronnen

- Lithium Ion Batteries Outlook And Alternative Energy Vehicles (HEVs, PHEVs, EVs)-Technologies, Markets, Competitors And Opportunities:2010-2020 Analysis And Forecasts, David & Company Inc, April 4, 2011 (http://www.marketresearch.com/David-Company-v3832/Lithium-Ion-Batteries-Outlook-Alternative-6222880/).

- LiB materials industry (Japan), Deutsche Bank Group, zie: http://tinyurl.com/84cg5hk.

- Impact of Electric Vehicles, deliverable 2, April 2011, CE Delft ICF, EcoLogic (http://www.cedelft.eu/publicatie/impact_of_electric_vehicles/1153) .

- Kuniaki Tatsumi, Aspects of Technology Developments of Lithium and Lithium-ion Batteries for Vehicle Applications in National R&D Projects of Japan; zie : http://www.jstage.jst.go.jp/article/jaev/8/2/8_1415/_article.

- Lithium-ion Batteries for Electric Vehicles, The U.S. Value Chain, October 5, 2010, zie: http://tinyurl.com/7y8tq56. Battery Manufacturing for Hybrid and Electric vehicles; Policy Issues CRS/USA March 22, 2011.

- Korea to Overtake Japan in Lithium-Ion Battery Market, The Chusonilbo; zie: http://english.chosun.com/site/data/html_dir/2011/04/06/2011040601093.html#.

- Roland Berger: Powertrain 2020, The Li-Ion battery Value chain; zie: http://tinyurl.com/7n9p2fy. Zie ook : Roland Berger in http://seekingalpha.com/article/309327-japan-vs-south-korea-in-the-lithium-ion-battery-war) .

- EV battery demand dwarfs current key materials capacity , zie: http://tinyurl.com/7ml63bc.

- NEDO Research Related to battery Storage Applications for Integration of Renewable Energy, zie: http://tinyurl.com/7z3tgnz.

- Recent Activities and Topics on Battery Technology in Japan, December 7, 2011, zie: http://tinyurl.com/7owjywv.

- LIBTEC, zie: http://www.libtec.or.jp/_en/index.html.

[1] GS staat voor Genzo Shimazi jr., een eeuw geleden uitvinder van de opslagbatterij. Zijn bedrijf Yuasa Corporation draagt zijn initialen.